Confrontée à une hausse des coûts du kérosène et à une pression toujours plus forte sur les émissions de gaz à effets de serre, l’industrie aéronautique mise aujourd’hui sur l’électrification des avions. C’est une petite révolution technologique, qui affecte aussi l’organisation des groupes aéronautiques. Mais au fait, de quoi s’agit-il précisément ?

Didier-François Godart, Directeur de Safran Innovation s’attache à répondre à plusieurs de ces questions.

Pour que l’augmentation prévisible du trafic aérien dans le monde, en particulier en Asie, soit compatible avec les objectifs environnementaux de la communauté internationale, il faut impérativement réduire la consommation énergétique des avions. Est-ce en bonne voie ?

Toute l’industrie aéronautique est mobilisée sur cette ambition. L’amélioration des moteurs d’une part, l’électrification des avions d’autre part, et l’émergence de solutions nouvelles comme le « green taxiing » (roulage sur le tarmac sans l’aide des moteurs) vont permettre aux compagnies aériennes d’économiser du CO2 et de l’argent. Les avantages opérationnels sont également importants : ponctualité accrue, réduction de l’encombrement aux portes d’embarquement et sur les aires de stationnement… A titre indicatif, une grande compagnie aérienne qui adoptera le « green taxiing » sur tous ses avions économisera assez pour acheter chaque année un avion neuf. C’est tout sauf marginal.

L’avion électrique est le sujet aéronautique à la mode. Mais qu’est-ce qui sera vraiment électrique dans cet appareil ?

La seule source d’énergie primaire à bord d’un avion commercial, en 2012, reste le kérosène. A partir de ce kérosène sont générées trois autres sources d’énergie, dites secondaires : hydraulique, pneumatique et électrique. Ces énergies, dites non propulsives, sont utilisées pour alimenter diverses charges à bord. Environ 5% à 6 % du kérosène sont consommés pour alimenter les sources secondaires non propulsives. C’est une moyenne. Cela dépend des phases de vol. Ce qu’on appelle « avion électrique », c’est un appareil dans lequel les trois énergies secondaires seront remplacées par la seule énergie électrique. Et croyez-moi, c’est déjà une vraie rupture.

Puisque de tout façon, c’est du kérosène qui est brûlé comme énergie primaire, en quoi est-ce bénéfique d’avoir l’électricité comme seule énergie secondaire ?

L’électrique possède de nombreux avantages par rapport à l’hydraulique et au pneumatique. D’abord, on consomme globalement moins parce qu’on consomme juste ce dont on a besoin. Alors qu’il faut maintenir sous pression un circuit hydraulique même quand on ne s’en sert pas, ce qui correspond à un coût énergétique. Autres gains importants, les gains de maintenance. C’est beaucoup plus facile de maintenir et de réparer un système électrique qu’un système hydraulique. Cette maintenance améliorée aura des conséquences importantes sur la disponibilité de l’avion, un facteur essentiel pour les exploitants. Enfin, l’avion électrique utilisera moins de kérosène car la consommation de l’énergie non propulsive sera optimisée. Il restera moins souvent cloué au sol et coûtera moins cher aux compagnies aériennes et donc aux passagers.

Les avions, à l’exception des plus récents, ont été conçus à une époque de pétrole bon marché, sans beaucoup d’attention portée à la consommation secondaire. Où se concentrent les plus gros gaspillages ?

La conception du système de pressurisation par exemple – alimenté en prélevant de l’air sur les moteurs – peut être considérablement optimisée quant à son bilan énergétique global… A l’heure actuelle, pour pressuriser la cabine, on prélève une partie de l’air comprimé qui vient des réacteurs. Or cet air est prélevé à haute température (> 300 °C). Il faut donc commencer par le refroidir à l’aide d’un « pre-cooler », d’où une déperdition d’énergie. Dans une configuration « avion électrique », l’air sera prélevé à l’extérieur et comprimé en fonction des besoins et donc au coût énergétique minimal. De manière générale, d’ailleurs, le passage à l’électrique permettra une redéfinition en profondeur des systèmes pour une meilleure optimisation énergétique.

La mode semble à l’électricité mais s’il n’existe plus qu’une seule énergie secondaire, en cas de panne, quel est le recours ?

Dans la réalité, la « reconfigurabilité » du système, c’est-à-dire sa capacité à prendre la relève en cas de défaillance locale, sera conservée et même améliorée avec l’électricité. Aujourd’hui, impossible de substituer de l’électrique si du pneumatique ou de l’hydraulique sont en panne. Avec l’électrique, on pourra beaucoup mieux détecter et isoler les pannes.

Quand cette électrification des avions se produira-t-elle ?

Elle a commencé. L’A 380 et le B 787 accueillent des charges électriques, anciennement hydrauliques ou pneumatiques. Sur l’A 380 par exemple, l’inversion de poussée et les actionneurs de commandes de vol de secours sont électriques. Sur le B787, le freinage, le démarrage des moteurs, la pressurisation de la cabine sont passés à l’électrique.

Sur la prochaine génération d’avion, le « taxiing » sera également électrique, ce qui favorisera les appareils de manière très inégale.

Le « green taxiing » sera un avantage précieux, surtout pour les courts et moyens courriers. Car ces avions passent environ 30 % du temps au sol à rouler sur le tarmac. Sur un Paris-Toulouse, par exemple, le temps passé à rouler au sol à Paris peut atteindre 20 minutes, pour un temps de vol d’une heure. Le « green taxiing » peut alors faire économiser 3% ou 4 % de kérosène. Alors que gagner 0,5 % en efficacité sur un turboréacteur actuel relèverait de l’exploit. Il faudra attendre la prochaine génération de moteurs Safran (LEAP) installés sur l’Airbus A320NEO, le Boeing 737Max et le COMAC C919, pour changer d’ère. Le Leap consommera en moyenne 15 % de moins, mais au prix d’une redéfinition en profondeur des moteurs.

A priori, le « green taxiing » est un défi modeste, compte tenu des progrès de la voiture électrique…

Détrompez-vous. Le green taxiing électrique exige des puissances significatives et difficiles à mobiliser. Pour un monocouloir de type A 320, il faut appliquer une puissance d’environ 100 kW au niveau les roues. Un redoutable défi technique. Certains petits avions intègrent le moteur dans les roues du train avant, mais cela ne permet pas de garantir la tenue des performances d’un gros car le train avant ne supporte que typiquement 8% du poids de l’avion et les roues avant patineraient sur un tarmac humide. Il faut donc installer les moteurs électriques sur les roues du train principal, mais la place y est comptée à cause des freins qui non seulement sont encombrants mais chauffent jusqu’à plusieurs centaines de degrés.

En quelque sorte, le « green taxiing », qui semble un problème local, est un problème systémique pour l’avion ?

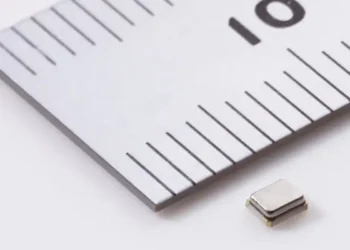

Oui, parce que les moteurs des roues sont gérés par une « électronique de puissance » (c’est elle qui pilote les différents actuateurs, c’est-à-dire des moteurs électriques qui alimentent les compresseurs d’air ou les gouvernes d’ailerons). L’électronique de puissance constitue un « chemin critique » pour l’électrification des avions. Elle doit être assez fiable, assez dense et assez légère pour être embarquée. En 2012, on est capable d’embarquer des électroniques de puissance de 120 kW. Le hic, c’est qu’elles ont une fâcheuse tendance à chauffer. On leur demande d’être efficaces, légères et denses. Elles sont donc fatalement compactes et les points de chaleur sont très pénalisants, très ardus à résorber. Il faudra évacuer ces calories à l’extérieur de l’avion. Toute la recherche actuelle est tournée vers ce but : refroidir les électroniques de puissance.

Peut-on fabriquer un avion électrique avec les mêmes équipes, les mêmes processus, le même management, qu’un avion classique ?

Non, il faut une approche entièrement nouvelle. Depuis des générations, l’industrie aéronautique est organisée en silos, les fameux « chapitres ATA », qui découpent un avion en plusieurs morceaux quasiment indépendants : trains, roues et freins ; conditionnement de la cabine ; moteurs, etc. Avec l’électrification plus poussée des systèmes, il va falloir renforcer les passerelles entre ces différents systèmes, notamment en mutualisant l’utilisation des électroniques de puissance entre les différents utilisateurs. C’est une révolution technologique majeure. Prenons le cas d’un avion qui va décoller… A l’avenir, les mêmes éléments d’électronique de puissance alimenteront successivement les moteurs des roues, puis le démarreur électrique des moteurs principaux de l’avion, puis les actionneurs de rétraction des trains d’atterrissage, puis les actionneurs de rétraction des becs et volets, enfin les compresseurs électriques de pressurisation de la cabine.

Précisément, quel nouveau management des groupes aéronautiques l’électrification exige-t-elle ?

Pour réussir la mutualisation des électroniques de puissance, il va falloir, entre les anciens silos, tendre des passerelles techniques mais aussi des passerelles de business models et de management. Cela va impacter de manière profonde l’organisation industrielle des grands équipementiers de l’aéronautique, dans le monde entier.

Dans l’ancien modèle en silo, chaque division d’un groupe aurait ans doute créé son offre électrique, avec beaucoup de redondances et de gaspillages. Le nouveau modèle rationalise. Chez Safran, nous avons créé deux entités baptisées Safran Power et Safran Electronics, qui ont pour missions de concevoir respectivement les futures électroniques de puissance et de commande/contrôle, au bénéfice des différents utilisateurs du groupe. C’est sur ces entités que repose la transversalité indispensable à l’électrification. Safran Power et Safran Electronics fournissent des solutions à toutes les sociétés du Groupe et cette transversalité, c’est-à-dire la confrontation à toutes leurs demandes spécifiques, enrichissent les compétences de ces deux pôles.

Les groupes du secteur vont-ils changer de périmètre ?

La spécialité stratégique, désormais, c’est la distribution électrique. Les groupes les mieux positionnés seront ceux, capables de proposer une large offre de systèmes électriques et de conduire des optimisations transverses inter-systèmes, mais également avec les moteurs. La conception de ceux-ci devra tenir compte des apports et des spécificités de l’électrification. C’est ainsi qu’on voit émerger des groupes de motoristes-équipementiers capables de proposer aux avionneurs des solutions électriques complètes. Le nombre de groupes de ce type sera sans doute très limité.

General Electric a acheté le britannique Smiths Aerospace. UTC, qui possède Hamilton Sundstrand vient d’acquérir l’équipementier Goodrich. Pour ce qui nous concerne, Safran a noué un partenariat avec Esterline, qui est un leader mondial de la distribution électrique embarquée. Ce partenariat a permis à notre filiale Hispano-Suiza d’être sélectionnée par l’avionneur brésilien Embraer pour fournir le système de distribution électrique ainsi que l’intégration complète du système électrique avion pour le KC-390, son futur avion de transport militaire.

L’avion de ligne 100 % électrique, propulsion comprise, c’est imaginable ou c’est de la science-fiction ?

Pour l’instant, c’est de la science fiction. On peut envisager de créer des moteurs électriques pour propulser des appareils de capacité limitée, mais la propulsion électrique des avions de ligne n’est pas pour demain. Imaginer un moteur électrique embarqué, délivrant la puissance d’un CFM56, n’est pas envisageable aujourd’hui. Et de toute façon, il faudrait résoudre la question de la génération ou du stockage massif de l’électricité. Stocker de grandes quantités d’énergie électrique dans un avion est impossible avec les technologies disponibles en 2012.

Mais dans ce cas, d’où proviendrait l’énergie primaire capable de créer l’électricité de propulsion ?

L’énergie du futur pourrait être l’hydrogène. Il faudrait alors embarquer de grandes quantités d’hydrogène. Safran est un leader mondial de l’utilisation de l’hydrogène dans ses moteurs spatiaux. Nous travaillons également dans le domaine des piles à combustible depuis plusieurs années. Mais sur des puissances assez modestes, de l’ordre de quelques dizaines de kilowatts. Un défi majeur est la complexité et la masse (environ 10 pour 1) du stockage de l’hydrogène. On se heurte toujours à la même réalité : le kérosène est un carburant extraordinairement efficace pour des contraintes de stockage relativement aisées… C’est difficile à remplacer. Encore une fois, l’électricité comme solution énergétique totale, ce n’est pas pour demain.

[Article publié sous CC – ParisTech Review ]

La nas a commissioner une étude avec Boeing pour les technologies d’avion sans CO2. L »horizon est 2040. il y a des technologie variées. J’ai retrouvé une étude sur une variante électrique avec des cables supracondusteurs et des moteurs placés différemments (nacelle de queue large, ou de bout d’aile). dans Sugar ils étudient diverses sources d’énergie, GPL, électrique, et même fusion froide (LENR). les ratios minimums qu’il ont obtenus, laisse enterndre qu’avec les réacteurs Defkalion un peu allégés, et des turbines top innovantes actuelles, des batteries innovantes actuelles, ou pourrais faire un avion Hybride electrique/LENR… évidemment on peu penser que ca commencera par des avions légers, et des applications spécifiques : – d’abord drones, vue l’autonomie de plusieurs mois – ensuite parachutisme vu la tension sur les prix de l’énergie, et la petite taille.

Merci pour cet article tres interessant. On aimerait savoir dans quelle mesure l’A350 prends en compte cette conception « tout electrique », en particulier comparer au B787.

Nous avons des propositions par exemple : en vol utiliser « une partie » de l’air comprimé à 300°C qui vient du réacteur pour : – alimenter notre turbine pour le comprimer à 300 bars dans des réservoirs pour ensuite utiliser ces volumes au sol pour faire rouler sur le tarmac. ceci aurait également l’avantage de refroidir l’air par la détente pour s’en servir pour la pressurisation – pour fabriquer l’électricité pour les alimentations en vol en continu avec la même double turbine. Comme les explications prendraient trop de place, nous vous invitons à consulter le site : htpp://equideus.free.fr pour plus de détails suivre le lien sur facebook. Quant à l’avenir, si vous regardez ce qui est possible avec les nouvelles turbines Equideus vous comprendrez que le passage par l’hydrogène peut être reporté aux calendes grecques.

« Le « green taxiing » peut alors faire économiser 3% ou 4 % de kérosène. Alors que gagner 0,5 % en efficacité sur un turboréacteur actuel relèverait de l’exploit. » Pourquoi alors n’a-t-il pas été développé plus tôt, compte tenu de l’économie collosale prévue ? L’électronique de puissance explique-t-elle cet intérêt tardif ?

Le green taxiing est de fait le poste principal d’économie possible, mais comme bien caractérisé dans l’article, beaucoup de jeux de mots dans le « branding de cette affaire », et de toute manière le traffic aérien va selon toute vraisemblance baisser dans le futur, si ce n’est déjà la cas, il faut surtout se préparer à ça (entre autres).

Pourquoi n’est-il pas fait appel à une remorque lorsque l’avion doit rouler sur le tarmac ? Ne serait-ce pas plus économique ?

Bonjour, J’ai lu beaucoup de documents intéresants, voire admirables. Voici une alternative qui pourrait répondre à nombre de préoccupations actuelles dans le domaine des transports par aéronefs : L’AEROSTAT-PLANE, version dirigeable du DELPLANE, hypothèses MAXIMALES L’ossature du dirigeable est en bois, de qualité aviation, réceptionné par le Bureau Véritas. L’invention s’inscrit donc dans un processus de développement durable. Cette ossature, esquissée très schématiquement par le croquis ci-dessus, comporte : · Des baguettes de spruce (variété de bois résineux léger aux fibres longues, serrées, rectilignes, parallèles et pratiquement sans nœud) de différentes sections qui jouent le rôle de poutrelles (voir page 12). Le spruce, stratifié naturel, est (à masse égale) le matériau le plus solide au monde, ne subit aucune déformation permanente et possède de bonnes qualités de résistance en traction, flexion et compression. De surcroît, sa densité est faible : 0,389, arrondi à 0,5 afin de tenir compte des goussets et de la colle. Les matériaux composites peuvent être plus légers mais n’offrent pas les mêmes qualités mécaniques pour les présentes applications et leur densité varie de 1,0 à 2,0. · Des cales structurales en bois dur (frêne), insérées dans l’ossature, qui permettront le montage des équipements nécessaires au vol (turbopropulseurs, circuits et systèmes, atterrisseurs, etc.). · Des goussets et panneaux de jonction en bois contreplaqué trois plis de bouleau de 20/10 mm ou d’okoumé (acajou) de 30/10 mm, collés aux intersections des poutrelles et des cales en bois dur. · Des colles (résines synthétiques), de qualité aviation, réceptionnées par le Bureau Véritas. · Des «composites» liège-carbone-époxy, recouverts d’élastomère marouflé, enduit et peint. Les dirigeables sont construits de plusieurs façons : à structure rigide, souple ou semi-rigide. L’invention présentée est une synthèse de ces différentes façons et situe l’aéronef entre l’aérostat et l’avion, d’où son appellation d’AEROSTAT-PLANE. La structure rigide est composée de 76 larges nervures en spruce, toutes de même dimension, formant 75 réservoirs individuellement étanches qui sont remplis d’un gaz moins lourd que l’air, chimiquement neutre et ininflammable : l’hélium. L’intrados, l’extrados et les flancs sont constitués de revêtements rigides et étanches, car ils sont composés de sandwiches de CoreCork (liège) avec peaux carbone (pages 12 & 13). Ces revêtements rigides, collés aux 76 nervures, sont ensuite recouverts d’un élastomère étanche, marouflé, enduit et peint. Cette imbrication originale de constructions assure une étanchéité maximale quasi absolue. L’AEROSTAT-PLANE, allégé par l’hélium, demeure cependant un aéronef légèrement plus lourd que l’air et se comporte comme un avion classique en raison du concept DELPLANE qui est d’être en forme de profil d’aile d’avion. Ainsi, grâce à sa bonne pénétration dans l’air, l’aéronef atteint des vitesses jusqu’à 300 kts (555 km/h) selon la puissance installée et se manœuvre aisément au cours des procédures d’approche, de décollage et d’atterrissage. Cependant, si besoin est, l’aéronef devient moins lourd que l’air par un déballastage approprié prévu à cet effet et il décolle alors verticalement. Les AEROSTAT-PLANE 1, 2 et 3sont ainsi dimensionnés : 300 m de long dont 262 m pour la partie aérostatique, 150 m de large et 30 m de hauteur moyenne estimée pour les surfaces latérales en forme de profil d’aile, soit 1.179.000 m3, correspondant à 1.524.447 tonnes de capacité de charge pouvant s’élever dans l’air selon le principe de la poussée d’Archimède, ramenées à 1.179 tonnes, soit 1 kg par m3 d’hélium. Chaque nervure est composée de deux demi-nervures en spruce qui prennent en sandwich une ou de deux membranes en Tyvek de chez Dupont de Nemours (ou d’une autre matière déterminée par le bureau d’études) ce qui élimine tous risques de flambage (voir pages 14 & 17). La masse totale des nervures est de 228 tonnes et les ossatures spruce de contreventement entre nervures comptent pour 114 tonnes. Enfin, des renforts structuraux en bois dur (frêne) plus plaques, visserie et boulonnerie métalliques interviennent pour 20 tonnes et supportent l’adjonction des équipements nécessaires au vol (35 t) ainsi que l’habitacle avant intégré (54 t) ou rapporté (64 t). Les empennages de direction et ceux de profondeur et de gauchissement dits « élevons » sont constitués de nervures en nids d’abeilles composées de fibres aramides et de résine phénolique avec peau carbone (voir Annexes page 13). En option, des flotteurs (pneumatiques gonflables à coque rigide) peuvent être fixés à cheval sur 2 nervures de chaque côté du dirigeable, ce qui permet à l’aéronef de glisser sur toutes surfaces planes même légèrement accidentées, tels herbe, sable, neige, glace, fleuve, lac, lagune ou mer peu agitée. Un atterrisseur quadricycle escamotable à roues tirées avec jambes de force à grand débattement est également installé. Les roues sont à motricité électrique. Un réservoir anti-incendie totalisant 100 tonnes d’eau et de « retardant » ou 9 containers chargés chacun de 10 tonnes de fret prennent place dans un logement approprié situé à l’intrados de l’AEROSTAT-PLANE (FIG 18). La motorisation est assurée par 5 turbopropulseurs PW127F de 2750 SHP chacun (2052 kW). Ce sont ces mêmes moteurs qui équipent les ATR 72, reconnus pour leur fiabilité et leur pollution modérée. Des motorisations de 1 à 7 turbopropulseurs PW127F sont prévues. L’AEROSTAT-PLANE à motricité électrique (brevetée) Une surface de 30.000 m² sur l’extrados est recouverte d’un revêtement développé par Dupont de Nemours intégrant des cellules photovoltaïques (voir Annexes page 18). Durant l’effet diurne, cette surface énergétique alimentent 6 moteurs électriques à hélices contrarotatives carénées qui sont montés par groupes de trois sur les flancs de l’aéronef et qui sont orientables sur environ 270°, ce qui permet à l’appareil en équilibre aérostatique de monter ou de descendre verticalement sans les contraintes du ballastage ou du déballastage. La nuit, les cellules photovoltaïques sont relayées par des batteries lithium-ion et/ou polymères-lithium déjà pré-chargées, assistées par 6 groupes électrogènes, également installés sur les flancs de l’appareil afin d’en faciliter le fonctionnement et l’entretien, d’une puissance unitaire de 120 à 150 kVA appelés «e-APU», développés par Microturbo du groupe Safran et nommés « électric jet set » pour l’AEROSTAT-PLANE (photo ci-dessous). Didier Delmotte 0033139977159

Bonjour, J’ai lu de nombreux textes très intéressants, voire admirables dans certains cas. Voici une alternative qui pourrait répondre à de nombreuses préoccupations existantes dans le domaine des transports ariens : L’AEROSTAT-PLANE, version dirigeable du DELPLANE, hypothèses MAXIMALES L’ossature du dirigeable est en bois, de qualité aviation, réceptionné par le Bureau Véritas. L’invention s’inscrit donc dans un processus de développement durable. Cette ossature, esquissée très schématiquement par le croquis ci-dessus, comporte : · Des baguettes de spruce (variété de bois résineux léger aux fibres longues, serrées, rectilignes, parallèles et pratiquement sans nœud) de différentes sections qui jouent le rôle de poutrelles (voir page 12). Le spruce, stratifié naturel, est (à masse égale) le matériau le plus solide au monde, ne subit aucune déformation permanente et possède de bonnes qualités de résistance en traction, flexion et compression. De surcroît, sa densité est faible : 0,389, arrondi à 0,5 afin de tenir compte des goussets et de la colle. Les matériaux composites peuvent être plus légers mais n’offrent pas les mêmes qualités mécaniques pour les présentes applications et leur densité varie de 1,0 à 2,0. · Des cales structurales en bois dur (frêne), insérées dans l’ossature, qui permettront le montage des équipements nécessaires au vol (turbopropulseurs, circuits et systèmes, atterrisseurs, etc.). · Des goussets et panneaux de jonction en bois contreplaqué trois plis de bouleau de 20/10 mm ou d’okoumé (acajou) de 30/10 mm, collés aux intersections des poutrelles et des cales en bois dur. · Des colles (résines synthétiques), de qualité aviation, réceptionnées par le Bureau Véritas. · Des «composites» liège-carbone-époxy, recouverts d’élastomère marouflé, enduit et peint. Les dirigeables sont construits de plusieurs façons : à structure rigide, souple ou semi-rigide. L’invention présentée est une synthèse de ces différentes façons et situe l’aéronef entre l’aérostat et l’avion, d’où son appellation d’AEROSTAT-PLANE. La structure rigide est composée de 76 larges nervures en spruce, toutes de même dimension, formant 75 réservoirs individuellement étanches qui sont remplis d’un gaz moins lourd que l’air, chimiquement neutre et ininflammable : l’hélium. L’intrados, l’extrados et les flancs sont constitués de revêtements rigides et étanches, car ils sont composés de sandwiches de CoreCork (liège) avec peaux carbone (pages 12 & 13). Ces revêtements rigides, collés aux 76 nervures, sont ensuite recouverts d’un élastomère étanche, marouflé, enduit et peint. Cette imbrication originale de constructions assure une étanchéité maximale quasi absolue. L’AEROSTAT-PLANE, allégé par l’hélium, demeure cependant un aéronef légèrement plus lourd que l’air et se comporte comme un avion classique en raison du concept DELPLANE qui est d’être en forme de profil d’aile d’avion. Ainsi, grâce à sa bonne pénétration dans l’air, l’aéronef atteint des vitesses jusqu’à 300 kts (555 km/h) selon la puissance installée et se manœuvre aisément au cours des procédures d’approche, de décollage et d’atterrissage. Cependant, si besoin est, l’aéronef devient moins lourd que l’air par un déballastage approprié prévu à cet effet et il décolle alors verticalement. Les AEROSTAT-PLANE 1, 2 et 3sont ainsi dimensionnés : 300 m de long dont 262 m pour la partie aérostatique, 150 m de large et 30 m de hauteur moyenne estimée pour les surfaces latérales en forme de profil d’aile, soit 1.179.000 m3, correspondant à 1.524.447 tonnes de capacité de charge pouvant s’élever dans l’air selon le principe de la poussée d’Archimède, ramenées à 1.179 tonnes, soit 1 kg par m3 d’hélium. Chaque nervure est composée de deux demi-nervures en spruce qui prennent en sandwich une ou de deux membranes en Tyvek de chez Dupont de Nemours (ou d’une autre matière déterminée par le bureau d’études) ce qui élimine tous risques de flambage (voir pages 14 & 17). La masse totale des nervures est de 228 tonnes et les ossatures spruce de contreventement entre nervures comptent pour 114 tonnes. Enfin, des renforts structuraux en bois dur (frêne) plus plaques, visserie et boulonnerie métalliques interviennent pour 20 tonnes et supportent l’adjonction des équipements nécessaires au vol (35 t) ainsi que l’habitacle avant intégré (54 t) ou rapporté (64 t). Les empennages de direction et ceux de profondeur et de gauchissement dits « élevons » sont constitués de nervures en nids d’abeilles composées de fibres aramides et de résine phénolique avec peau carbone (voir Annexes page 13). En option, des flotteurs (pneumatiques gonflables à coque rigide) peuvent être fixés à cheval sur 2 nervures de chaque côté du dirigeable, ce qui permet à l’aéronef de glisser sur toutes surfaces planes même légèrement accidentées, tels herbe, sable, neige, glace, fleuve, lac, lagune ou mer peu agitée. Un atterrisseur quadricycle escamotable à roues tirées avec jambes de force à grand débattement est également installé. Les roues sont à motricité électrique. Un réservoir anti-incendie totalisant 100 tonnes d’eau et de « retardant » ou 9 containers chargés chacun de 10 tonnes de fret prennent place dans un logement approprié situé à l’intrados de l’AEROSTAT-PLANE (FIG 18). La motorisation est assurée par 5 turbopropulseurs PW127F de 2750 SHP chacun (2052 kW). Ce sont ces mêmes moteurs qui équipent les ATR 72, reconnus pour leur fiabilité et leur pollution modérée. Des motorisations de 1 à 7 turbopropulseurs PW127F sont prévues. L’AEROSTAT-PLANE à motricité électrique (brevetée) Une surface de 30.000 m² sur l’extrados est recouverte d’un revêtement développé par Dupont de Nemours intégrant des cellules photovoltaïques (voir Annexes page 18). Durant l’effet diurne, cette surface énergétique alimentent 6 moteurs électriques à hélices contrarotatives carénées qui sont montés par groupes de trois sur les flancs de l’aéronef et qui sont orientables sur environ 270°, ce qui permet à l’appareil en équilibre aérostatique de monter ou de descendre verticalement sans les contraintes du ballastage ou du déballastage. La nuit, les cellules photovoltaïques sont relayées par des batteries lithium-ion et/ou polymères-lithium déjà pré-chargées, assistées par 6 groupes électrogènes, également installés sur les flancs de l’appareil afin d’en faciliter le fonctionnement et l’entretien, d’une puissance unitaire de 120 à 150 kVA appelés «e-APU», développés par Microturbo du groupe Safran et nommés « électric jet set » pour l’AEROSTAT-PLANE (photo ci-dessous). Tel 0033139977159