L’intérêt croissant de l’industrie pour les composites à fibre de lin vient de leurs capacités d’amortissement, plus élevées que celles des composites conventionnels (à fibre de carbone, de verre ou de kevlar), pour des propriétés spécifiques parfois équivalentes.

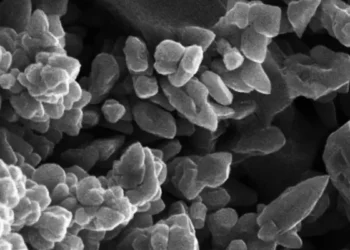

Un composite à fibre de lin est un matériau multi-échelles par excellence. Il est constitué d’un réseau de faisceaux de fibres, éventuellement torsadées, noyées dans une résine. La difficulté à réaliser des interfaces fibre/résine parfaites confère aux composites à fibre de lin un niveau de porosité non négligeable. Par ailleurs, les fibres et faisceaux de fibres de lin possèdent une très grande affinité avec l’eau, qui agit comme plastifiant. Les fibres sont multicouches et chaque couche est constituée de chaînes de cellulose, reliées entre elles par des pectines et des hémicelluloses ; l’ensemble forme une architecture complexe « en oignon » avec un cœur vide (le lumen).

L’origine des propriétés d’amortissement élevées des composites à fibre de lin est actuellement inconnue. Elle peut provenir des différentes échelles constituant le matériau : de celle de la micro-fibrille de cellulose, de l’ordre de 10 nanomètres, à celle des macro-porosités, de l’ordre du millimètre.

La recherche de l’origine de l’amortissement apporté par les fibres de lin est l’un des axes de recherche de l’équipe « Propriétés des Matériaux pour les Économies d’Énergie » du CIMAP. Dans cette optique, un banc de mesure des modes de résonance des fibres végétales, par spectroscopie de résonance ultrasonore laser, a été mis au point en collaboration avec le LAUM (UMR 6613 au Mans).

En parallèle, des simulations de résonance des fibres isolées sont effectuées.

Légende photo : Résultat de simulation de la résonance d’une fibre de lin selon un mode de Rayleigh.

Les bio composites sont a exploiter à tous niveaux. Pourquoi? En amont, leur culture, peu mécanisée (faible bilan carbone) est aussi utile un peu à la manière d’un purgatif car elle piège les nitrates du sol. Il faut savoir que l’industrie est dès à présent demandeuse de matière première, pas assez de producteurs en France hélas alors que la récolte pourrait être quasiment vendue d’avance! Comme l’explique, la composition biologique de ces fibres permet le thermoformage (cf chapeliers) pour des formes galbées et très résistantes, pour l’automobile, le nautisme etc… La difficulté se situe au niveau des résines pour un recyclage à 100%, mais cela va vite évoluer. C’est déjà une réalité économique (rentabilité). Pour rappel, la Trabant, voiture est allemande avait une carosserie en bio composite coton…

Article non signé, non sourcé, un teaser? A moin que j’ai mal lu. Tous les secrets de la mécanique des composites sont dans les fibres elles même mais aussi dans le lien qu’elles ont entre elles, donc l’interaction fibre-résine. La résine sert tout simplement de colle intersticielle. Oui, il y a déjà des fibres végétales dans l’industrie, sous forme composite à 99%, et depuis longtemps, depuis qu’on fabrique des maisons, tout simplement… Ca remonte probablement avant l’écriture (comme la Trabant si chère à nos collectionneurs snobs?). Donc s’esbaudir sur les fibres « biocomposites » est un peu ridicule. Par contre, l’indutrie pétrolière a proposé pendant longtemps des produits bon marché et très performants, ce qui nous a fait oublié les végéteaux. Aujourd’hui que la ressource devient plus chère, on y revient, avec plus ou moins de rationalité d’ailleurs. Le mouvement évolutif est donc simple à comprendre : c’est juste un retour aux pratiques ancestrales que l’on va essayer de remettre à la sauce « grosse industrie ». Pour cela il faut faire des produits standards aux propriétés parfaitement connues et reproductibles, à faible cout. Le problème principoal dans tout ça n’est pas la fibre, carbone, verre, aramid ou lin, du pareil au même en terme de sourçage, de propriétés, etc. Les soit disant BIO fibres ont des avantages et des incinvénients. Elles reprennent doucementleur place sur le marché. Par contre, le composite est un matériau très problématique car quasi impossible à recycler : on ne sait pas séparer la fibre de sa colle, et on ne sait pas transformer ce produit autrement que par broyage pour en faire des granulés inertes et peu valorisables, et parfois toxiques. Mais n’a t’on pas le même problème avec le béton armé et d’autres composites moins liés au pétrole?

pour un meilleur amortissement des études ils pourraient tester le chanvre ;o)) ses fibres on longtemps permis de faire du cordage pour les bateaux ! et le reste pour voyager aussi;o) , …. . et pourtant je ne fume pas :o))

Tout à fait, la Trabant était citée que pour l’antériorité.