Insérez du silicium dans un creuset. Ajoutez 3 billes en acier inoxydable d’environ un centimètre de diamètre. Fermez, brassez pendant une dizaine d’heures, et voilà !

Vous obtenez un matériau nanostructuré économique et sécuritaire qui pourrait augmenter fortement la densité d’énergie (et donc l’autonomie) des batteries lithium-ion, celles-là mêmes qui alimentent vos gadgets électroniques et les véhicules électriques.

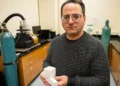

Grâce au broyage mécanique, Lionel Roué, professeur au Centre Énergie Matériaux Télécommunications de l’INRS à Varennes, a concocté une recette aussi simple que révolutionnaire.

Les chercheurs s’intéressent à l’utilisation du silicium dans les batteries lithium-ion depuis près d’une décennie déjà. Et pour cause : une anode de silicium stocke dix fois plus d’électrons qu’une anode de graphite, qui est présentement employée dans les batteries lithium-ion.

« Le problème, c’est que le volume du silicium varie de 300 % lors de la décharge et de la charge de la batterie, souligne Lionel Roué (en photo). Aucun matériau ne peut supporter ça. » À force de gonfler et de dégonfler, le silicium se fracture et devient moins performant. La batterie est alors bonne à jeter.

Pour s’affranchir de cette contrainte, plusieurs scientifiques utilisent de la poudre ou des fils nanométriques de silicium. Du fait de leur faible taille, ces matériaux résistent mieux à une forte expansion volumique. Cependant, fabriquer de tels matériaux est complexe et coûte plusieurs centaines de dollars par kilogramme, un montant non viable pour une utilisation commerciale.

D’où l’intérêt de la méthode utilisée par le professeur Roué, le broyage mécanique. Ce procédé est aussi simple que son nom l’indique. Il consiste à écraser mécaniquement un matériau – du silicium, dans le cas qui nous intéresse – jusqu’à l’obtention de la taille de cristallite désirée. « À l’échelle industrielle, la production d’un kilogramme reviendrait à un peu moins de trois dollars », affirme Lionel Roué.

Shaker à peinture

« Nos appareils n’ont rien de très sophistiqué », dit le professeur en pointant une machine qui ressemble à un agitateur à peinture : un moteur, une courroie et deux pinces pour maintenir le contenant en place. À l’intérieur, trois petites billes en inox virevoltent à une vitesse de plusieurs mètres par seconde et broient tout sur leur passage.

Un brassage d’une dizaine d’heures suffit pour obtenir une poudre de silicium de taille micrométrique. Une analyse au microscope électronique à transmission révèle cependant que la substance n’est pas tout à fait micrométrique. En effet, chaque particule de silicium est constituée de cristaux de silicium de taille nanométrique fusionnés les uns aux autres. Loin d’être un désavantage, cette structure « permet de bénéficier des propriétés nanométriques du silicium, sans les inconvénients ».

[ Cellules électrochimiques utilisées pour charger/décharger les matériaux de batterie ]

Lorsque ce matériau est mélangé avec un liant de composition approprié et du carbone selon une recette développée et brevetée par l’équipe du professeur Roué et ses partenaires, il résiste à près de 900 cycles de charge/décharge, ce qui est remarquable pour un silicium de taille micrométrique et même supérieur à ce qui est obtenu avec des particules de silicium de taille nanométrique, qui sont 100 fois plus coûteuses à fabriquer. De plus, dans la perspective où les répercussions des nanomatériaux sur la santé demeurent méconnus, le matériau produit par broyage mécanique possède un bel atout, car comme l’assure le chercheur, « la taille de nos particules étant plus élevée, la toxicité et les risques associés à leur manipulation sont diminués ».

Déchets précieux

Lionel Roué s’intéresse au broyage mécanique depuis son arrivée à l’INRS à la fin des années 1990. « Auparavant, j’utilisais cette technique pour améliorer les performances des hydrures métalliques utilisés dans les batteries nickel-métal hydrure (Ni-MH). Afin d’appliquer cette technique aux batteries lithium-ion, j’ai réalisé un partenariat avec des chercheurs de l’Institut des matériaux Jean Rouxel à Nantes, en France, qui sont reconnus mondialement pour leur expertise dans le domaine des batteries lithium-ion. Ceci a permis de mettre en place un projet de recherche à hauteur d’un million de dollars sur 3 ans soutenu conjointement par le Conseil de recherches en sciences naturelles et en génie et l’Agence nationale de la recherche, et impliquant trois industriels canadiens : Bathium, Metafoam et FPInnovations. »

L’équipe de scientifiques a encore plusieurs défis à relever avant d’obtenir une technologie commercialisable. L’un des principaux problèmes demeure la variation importante du volume du silicium. À force de bouger, il se déconnecte du collecteur de courant en cuivre qui permet la circulation des électrons. Une solution envisagée consiste à utiliser une mousse de cuivre fabriquée par l’entreprise canadienne Metafoam.

Pour la prochaine phase de ses travaux, Lionel Roué espère aussi établir un partenariat avec un fabricant de panneaux solaires. « Ces entreprises jettent beaucoup de plaques de silicium. Grâce au broyage mécanique, nous pourrions donner une nouvelle vie à ces déchets en les utilisant dans des batteries Li-ion. » Broyer et recycler : la recette de Lionel Roué fait décidément coup double. ?

© Institut national de la recherche scientifique, 2013 / Tous droits réservés /

Photos © Christian Fleury