Les batteries sodium-soufre, bien que prometteuses il y a plus de 50 ans, n’ont pas réussi à percer en raison de leurs performances médiocres à température ambiante. Cependant, une récente découverte des chercheurs de Jülich pourrait bien changer la donne et résoudre ce problème de longue date.

Un peu d’histoire

Les batteries sodium-soufre ont fait leur première apparition majeure en 1966 lorsque le constructeur automobile Ford les a présentées aux experts comme une possible source d’énergie pour les voitures électriques. Ces batteries étaient dotées de boîtiers résistants à la chaleur et fonctionnaient à des températures supérieures à 330 °C. Vingt-sept ans plus tard, Ford a installé pour la première fois une batterie de ce type dans des véhicules.

Après plusieurs années de tests avec 100 prototypes du petit fourgon de livraison Ford Ecostar, au cours desquels les batteries ont pris feu à plusieurs reprises, l’entreprise s’est tournée vers la technologie des piles à combustible.

L’US Air Force et le Corps des Marines des Pays-Bas ont également étudié l’application des batteries sodium-soufre dans le domaine spatial et dans les sous-marins, mais cela n’a pas abouti à une production en série. Depuis, cette technologie est restée dans l’ombre.

Actuellement, seule une entreprise japonaise produit de telles batteries, d’une capacité allant jusqu’à 1,45 mégawattheure, destinées à des applications stationnaires et vendues notamment par une grande entreprise chimique allemande.

Un regain d’intérêt pour les batteries sodium-soufre

Au cours des dix dernières années, la recherche sur les batteries sodium-soufre a retrouvé de l’importance. Les chercheurs du monde entier sont à la recherche d’alternatives aux batteries lithium-ion qui dominent actuellement le marché, car le lithium est cher et sa production a été critiquée en raison des impacts environnementaux négatifs de l’extraction du lithium. Il en va de même pour le cobalt, un métal utilisé dans de nombreuses batteries lithium-ion.

En revanche, le sodium est disponible en grandes quantités et son extraction est plus respectueuse de l’environnement que celle du lithium, ce qui le rend également beaucoup plus rentable. Cependant, les batteries à base de sodium sont plus lourdes et nécessitent plus d’espace pour stocker la même quantité d’énergie qu’une batterie lithium-ion.

« Pour les systèmes de stockage stationnaires destinés à l’énergie éolienne et solaire, le poids et l’encombrement ne jouent pas un rôle aussi important que pour les batteries des véhicules électriques ou des ordinateurs portables », explique le Dr Frank Tietz de l’Institut de recherche sur l’énergie et le climat (IEK-1) du Forschungszentrum Jülich. « Dans de tels cas, le coût est le facteur le plus décisif pour les systèmes de stockage. »

Des températures élevées nécessaires jusqu’à présent

Il existe cependant un facteur qui complique la viabilité économique des batteries sodium-soufre : elles ne fonctionnent de manière satisfaisante qu’à des températures supérieures à 250 °C ; à des températures plus basses, trop peu de porteurs de charge migrent d’un pôle à l’autre.

L’équipe du Dr Tietz a trouvé une approche pour garantir qu’un nombre suffisant de porteurs de charge puissent également migrer à température ambiante. Pour ce faire, les chercheurs ont apporté deux ajustements. Le changement décisif a été une réduction considérable de l’épaisseur de l’électrolyte.

« La résistance spécifique à la surface de l’électrolyte solide diminue d’un facteur dix s’il est dix fois moins épais que d’habitude », explique le Dr Tietz. Les chercheurs ont également optimisé les possibilités de contact entre l’électrolyte et les deux pôles de sodium et de soufre, respectivement.

Au lieu de produire l’électrolyte à partir d’une seule couche comme d’habitude, les chercheurs de Jülich l’ont construit comme un sandwich composé de trois couches : une couche centrale plus stable et dense entourée de deux couches poreuses. Le sodium et le soufre peuvent être stockés dans ces couches, ce qui améliore le contact entre l’électrolyte et les matériaux d’électrode et, par conséquent, la densité énergétique de la batterie.

Une densité énergétique prometteuse

« Bien qu’il y ait encore une marge d’amélioration, en particulier du côté de l’électrode de soufre, nous avons déjà atteint une densité énergétique d’environ 46 heures (Wh) par kilogramme. Une valeur d’environ 280 Wh par kilogramme serait théoriquement possible avec cette structure de cellule », ajoute Aikai Yang, un doctorant chinois qui a développé le prototype. À titre de comparaison, les batteries lithium-ion actuelles ont une densité énergétique comprise entre 100 Wh et 250 Wh par kilogramme.

« Nous continuerons à rechercher ce type de batterie prometteur, en partie dans le but de produire des cellules de batterie plus grandes. Celles-ci pourraient ensuite être connectées les unes aux autres pour former des systèmes de stockage de batteries stationnaires rentables », précise le professeur Olivier Guillon, directeur de l’IEK-1.

Selon ce spécialiste des matériaux, le nouvel électrolyte solide a déjà suscité l’intérêt de l’industrie. Cela pourrait aider la batterie sodium-soufre à tirer le meilleur parti de cette nouvelle opportunité.

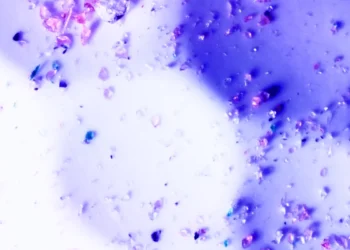

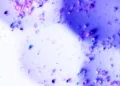

Électrolyte sandwich

Le prototype de la batterie à l’état solide a un diamètre d’un centimètre. Les chercheurs doctorants Aikai Yang et Ruijie Ye ont développé le cœur de la batterie, l’électrolyte. Le défi consistait à produire une céramique conductrice d’ions de moins d’un demi-millimètre d’épaisseur, qui ne se brise pas et se compose de trois couches définies. Yang a découvert qu’un silicate de sodium et d’yttrium convenait à cette fin. Ye a utilisé la méthode de coulée en bande pour construire les trois couches. Il a traité un mélange de poudre céramique finement broyée avec de l’eau, un défloculant et un liant pour former une sorte de pâte connue sous le nom de barbotine. Pour produire les deux couches de céramique poreuse, il a ajouté des sphères de verre acrylique au mélange. À l’aide d’un système spécial, il a réparti uniformément la barbotine sur une bande de support. Après évaporation des composants liquides, une fine couche de céramique uniforme s’est formée. Cette couche a été combinée aux deux autres couches par laminage, pressage et chauffage pour former un électrolyte solide.

Yang A, Ye R, Song H, et al. Pressureless all-solid-state Na/S batteries with self-supporting Na5YSi4O12 scaffolds. Carbon Energy. 2023; 5:e371. doi:10.1002/cey2.371

Yang A, Ye R, Li X, et al. Fabrication of thin sheets of the sodium superionic conductor Na5YSi4O12 with tape casting. Chem Eng J. 2022; 435 (Part 1):134774. https://doi.org/10.1016/j.cej.2022.134774

Légende illustration : Dr Frank Tietz de l’Institut de recherche sur l’énergie et le climat de Jülich

Article adapté du contenu de Frank Frick | images : Forschungszentrum Jülich/Sascha Kreklau ; Forschungszentrum Jülich/Tobias Schlößer | graphics : Forschungszentrum Jülich