La technologie d’impression 3D ouvre des horizons inédits dans le domaine de la fabrication de dispositifs électroniques. Des chercheurs du Massachusetts Institute of Technology (MIT) ont récemment démontré la possibilité de créer des solenoids, des composants électromagnétiques essentiels, entièrement par impression 3D. Cette avancée pourrait transformer l’accessibilité et la production de nombreux appareils électroniques, y compris des équipements médicaux tels que les machines de dialyse.

Les solenoids, qui sont des électroaimants constitués d’un enroulement de fil autour d’un noyau magnétique, jouent un rôle crucial dans divers appareils, des machines de dialyse et respirateurs aux lave-linge et lave-vaisselle.

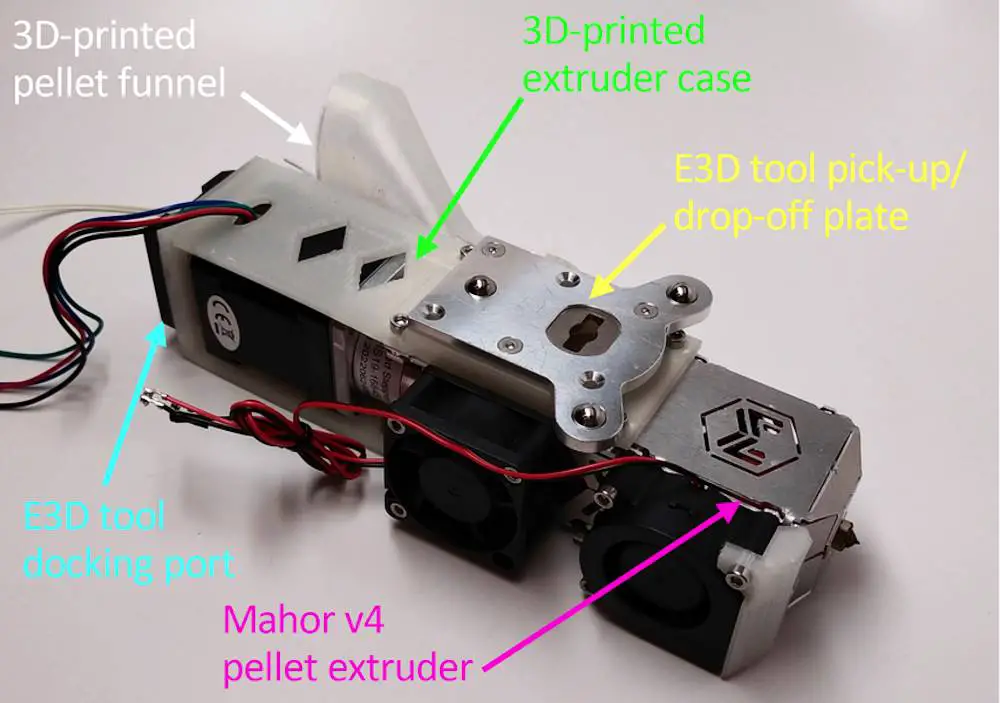

L’équipe du MIT a adapté une imprimante 3D multimaterial pour imprimer ces solenoids de manière compacte et en une seule étape, éliminant ainsi les défauts susceptibles de survenir lors des processus d’assemblage ultérieurs.

Des performances améliorées grâce à l’impression 3D

Leur imprimante personnalisée, capable d’utiliser des matériaux plus performants que les imprimantes commerciales habituelles, a permis de produire des solenoids supportant un courant électrique deux fois plus important et générant un champ magnétique trois fois plus intense que les dispositifs 3D imprimés précédemment. Ces résultats ont été publiés dans la revue Virtual and Physical Prototyping, avec pour auteurs principaux Luis Fernando Velásquez-García, scientifique de recherche principal au sein des laboratoires de technologie des microsystèmes du MIT, Jorge Cañada, étudiant diplômé en génie électrique et informatique, et Hyeonseok Kim, étudiant diplômé en génie mécanique.

En plus de réduire les coûts de fabrication sur Terre, cette technologie d’impression pourrait s’avérer extrêmement utile dans l’exploration spatiale. Luis Fernando Velásquez-García souligne l’intérêt de pouvoir envoyer des fichiers à une imprimante 3D sur une base martienne, plutôt que de transporter des pièces de rechange, une opération coûteuse et longue. Il met en avant le rôle de l’impression additive dans la démocratisation de ces technologies, en permettant à des personnes éloignées de fabriquer elles-mêmes le matériel nécessaire.

Les défis de l’impression additive

La fabrication additive, ou impression 3D, permet de produire des dispositifs de presque toutes tailles et formes. Cependant, créer un solenoid implique de superposer des couches minces de plusieurs matériaux différents, ce qui peut présenter des difficultés de compatibilité avec une seule machine. Pour relever ces défis, les chercheurs ont dû modifier une imprimante 3D par extrusion commerciale.

L’impression par extrusion fabrique des objets couche par couche en extrudant le matériau à travers une buse. L’équipe a sélectionné une imprimante dotée de quatre buses pour éviter la contamination croisée entre les matériaux et a adapté l’une des buses pour extruder des granulés plutôt que du filament. Cette modification a permis d’utiliser un matériau magnétique souple en nylon, offrant de meilleures performances que les alternatives à base de filament.

Le contrôle précis du processus est crucial, car chaque matériau s’imprime à une température différente. Le dépôt inopportun d’un matériau sur un autre pourrait entraîner des bavures. Grâce à leur machine modifiée, les chercheurs ont pu imprimer des solenoids plus performants et environ 33 % plus petits que les versions 3D imprimées antérieures.

En conclusion, les solenoids développés par l’équipe du MIT pourraient produire un champ magnétique environ trois fois plus grand que celui des dispositifs imprimés en 3D existants. Les chercheurs envisagent désormais d’améliorer encore les performances en expérimentant avec d’autres matériaux et en affinant le contrôle de la température lors du dépôt des matériaux.

Légende illustration : Des chercheurs du MIT ont modifié une imprimante 3D multi-matériaux afin qu’elle puisse produire des solénoïdes tridimensionnels en une seule étape, en superposant des bobines ultrafines de trois matériaux différents. L’imprimante imprime un solénoïde de la taille d’un quart de dollar américain sous forme de spirale en superposant des matériaux autour du noyau magnétique souple, avec des couches conductrices plus épaisses séparées par de fines couches isolantes.