Des chercheurs travaillent sur des muscles artificiels capables de rivaliser avec les vrais muscles. Ils ont mis au point une méthode pour produire des structures souples et élastiques, mais puissantes, grâce à l’impression 3D. Un jour, ces structures pourraient être utilisées en médecine ou en robotique, et partout où des objets doivent bouger sur simple pression d’un bouton.

Les muscles artificiels ne servent pas seulement à faire bouger les robots : Un jour, ils pourraient aider les gens au travail ou lorsqu’ils marchent, ou remplacer des tissus musculaires blessés. Toutefois, la mise au point de muscles artificiels comparables aux vrais est un défi technique majeur. Pour être à la hauteur de leurs homologues biologiques, les muscles artificiels doivent être non seulement puissants, mais aussi élastiques et souples. À la base, les muscles artificiels sont des « actionneurs » : Des composants qui convertissent les impulsions électriques en mouvement. Les actionneurs sont utilisés partout où quelque chose bouge en appuyant sur un bouton, que ce soit à la maison, dans le moteur d’une voiture ou dans des installations industrielles hautement développées. Mais ces composants mécaniques durs n’ont pas encore grand-chose en commun avec les muscles.

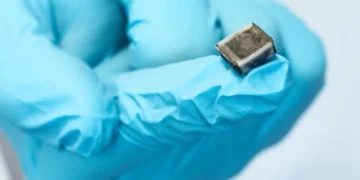

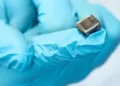

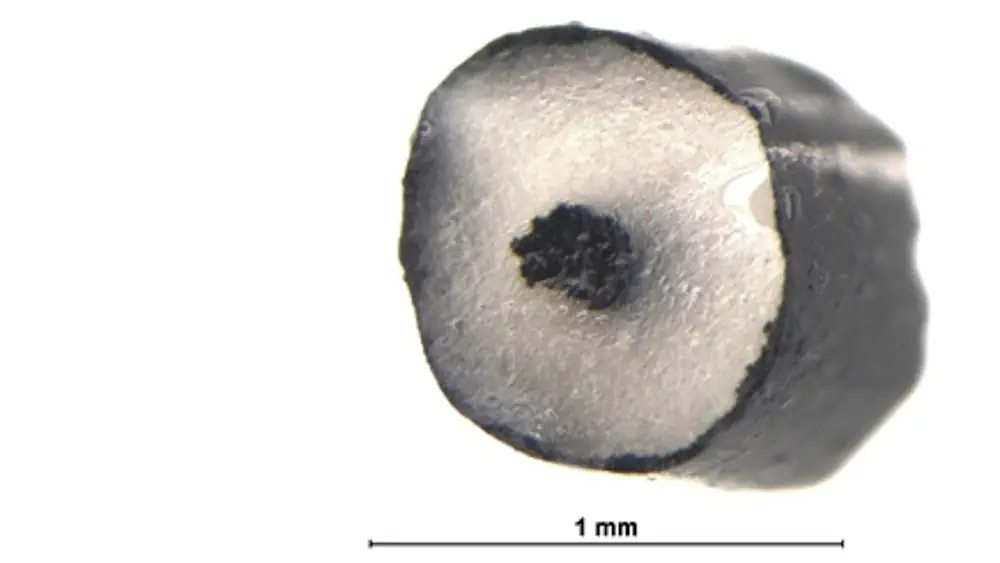

Une équipe de chercheurs du Laboratoire des polymères fonctionnels de l’Empa travaille sur des actionneurs en matériaux souples. Pour la première fois, ils ont développé une méthode permettant de fabriquer ces composants complexes à l’aide d’une imprimante 3D. Les actionneurs élastiques diélectriques (DEA) sont constitués de deux matériaux différents à base de silicone : une électrode conductrice et un diélectrique non conducteur. Ces matériaux s’emboîtent les uns dans les autres par couches.

« C’est un peu comme un entrelacement de doigts », explique Patrick Danner, chercheur à l’Empa. Lorsqu’une tension électrique est appliquée aux électrodes, l’actionneur se contracte comme un muscle. Lorsque la tension est coupée, il se détend et reprend sa position initiale.

L’impression 3D d’une telle structure n’est pas triviale, Danner le sait. Malgré leurs propriétés électriques très différentes, les deux matériaux souples doivent se comporter de manière très similaire au cours du processus d’impression. Ils ne doivent pas se mélanger, mais doivent rester solidaires dans l’actionneur fini. Les « muscles » imprimés doivent être aussi souples que possible pour qu’un stimulus électrique puisse provoquer la déformation requise. À cela s’ajoutent les exigences auxquelles doivent répondre tous les matériaux imprimables en 3D : Ils doivent se liquéfier sous pression pour pouvoir être extrudés de la buse de l’imprimante.

Immédiatement après, cependant, ils doivent être suffisamment visqueux pour conserver la forme imprimée. « Ces propriétés sont souvent en contradiction directe », explique M. Danner. « Si vous optimisez l’une d’entre elles, trois autres changent… généralement pour le pire ».

En collaboration avec des chercheurs de l’ETH Zurich, Danner et Dorina Opris, qui dirige le groupe de recherche Functional Polymeric Materials, ont réussi à concilier plusieurs de ces propriétés contradictoires. Avec une buse développée par les chercheurs Tazio Pleij et Jan Vermant, deux encres spéciales développées à l’Empa sont imprimées en actionneurs souples fonctionnels. Cette collaboration s’inscrit dans le cadre du projet à grande échelle Manufhaptics, qui fait partie du domaine stratégique Advanced Manufacturing du Domaine des EPF. Les muscles artificiels sont conçus pour simuler la préhension d’objets par résistance.

Cependant, les actuateurs souples ont beaucoup plus d’applications potentielles. Ils sont légers, silencieux et, grâce au nouveau processus d’impression 3D, peuvent être façonnés selon les besoins. Ils pourraient remplacer les actionneurs conventionnels dans les voitures, les machines et la robotique. Si leur développement se poursuit, ils pourraient également être utilisés pour des applications médicales. Dorina Opris et Patrick Danner y travaillent déjà. Leur nouveau procédé permet d’imprimer non seulement des formes complexes, mais aussi de longues fibres élastiques.

« Si nous parvenons à les rendre un peu plus fines, nous pourrons nous rapprocher du fonctionnement des vraies fibres musculaires », conclut Dorina Opris.

Le chercheur pense qu’à l’avenir, il sera possible d’imprimer un cœur entier à partir de ces fibres. Cependant, il reste encore beaucoup à faire avant qu’un tel rêve ne devienne réalité.

Légende illustration : La complexité à petite échelle : Un actionneur souple ou « muscle artificiel » imprimé en 3D. Image : Empa

Source : EMPA