Peut-on écouter le son des échecs ?

La production en série de structures et de composants éoliens offshore joue un rôle important dans le déploiement à grande échelle des parcs éoliens offshore. L’amélioration de la productivité et la réduction des coûts de fabrication sont essentielles pour la production en série de structures éoliennes offshore. Le soudage de grands composants est une procédure importante dans la production de structures éoliennes. Le soudage au laser a le potentiel d’augmenter considérablement la productivité par rapport au soudage à l’arc conventionnel en utilisant le mode de soudage laser par trou de serrure profond. Cependant, le trou de serrure profond est sensible aux instabilités, et le taux de refroidissement rapide peut provoquer des fissures.

Réparation in situ des structures offshore

La fabrication additive par laser (ou impression 3D) n’est souvent pas considérée comme un processus de production de masse. Cependant, elle présente un grand potentiel pour la réparation in situ des structures offshore. Cette technique présente des défis assez similaires à ceux du soudage au laser en termes de défauts possibles au cours de la production.

L’intérêt commun du soudage au laser et de l’impression 3D est d’effectuer un contrôle in situ, ce qui permet d’obtenir un produit de grande qualité. Plusieurs méthodes sont utilisées pour détecter les défauts après le soudage et l’impression 3D, en utilisant par exemple des capteurs à rayons X ou des capteurs de vision. Ces méthodes sont soit trop coûteuses, soit limitées à la détection des défauts de surface. C’est pourquoi nous avons étudié l’utilisation de méthodes acoustiques pour le contrôle du soudage au laser et de l’impression 3D, en particulier les émissions acoustiques et les ultrasons.

Les premières sont des méthodes passives dans lesquelles nous « écoutons » le son. Cependant, il est difficile d’établir une corrélation avec des événements ou des défauts spécifiques. Les secondes sont actives, c’est-à-dire que nous envoyons et recevons l’onde ultrasonique et qu’il est possible de localiser le signal. L’inconvénient est qu’il est difficile d’acquérir des mesures pendant le processus en raison des températures élevées et du bruit pendant le soudage.

Bonne corrélation entre les variations du signal et les différentes phases du soudage

Pour les essais de soudage au laser, nous avons testé des plaques de différentes épaisseurs et de différents types d’acier. La puissance du laser a été augmentée pour passer d’une pénétration partielle à une pénétration totale de la soudure. Nous avons enregistré le signal à l’aide de capteurs de vibrations placés sur la plaque. Les résultats ont montré une bonne corrélation entre les variations du signal et les différentes phases du soudage.

Analyse de la puissance du signal

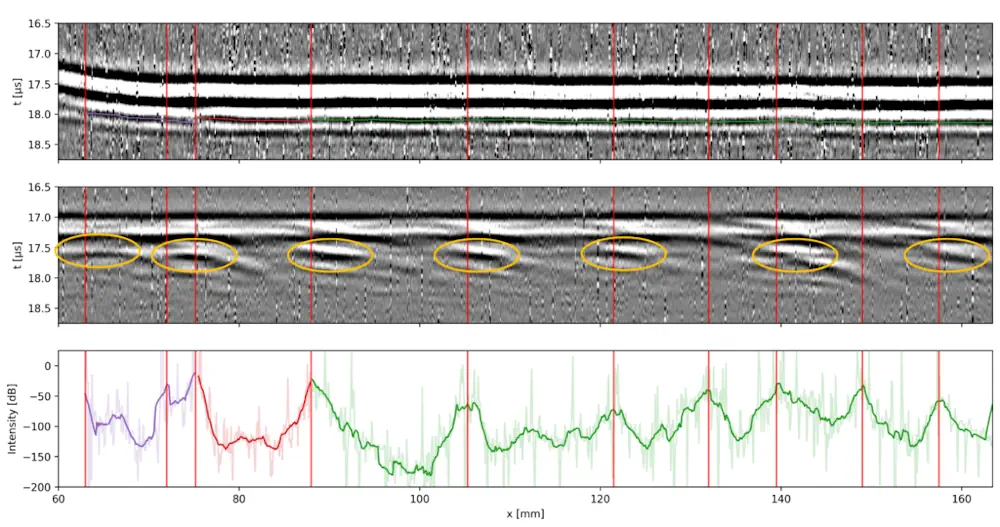

Nous avons également testé l’utilisation d’ultrasons pour détecter des défauts pendant le soudage au laser. Pour ce faire, nous avons collaboré avec Force Technology qui a fourni l’équipement à ultrasons. Nous avons placé deux transducteurs à ultrasons sur les côtés de la soudure et les avons connectés au bras robotisé équipé du laser. Nous avons enregistré des données pendant le processus et après le refroidissement. En analysant la puissance du signal, une bonne corrélation a été trouvée entre les pics d’intensité et l’emplacement des défauts après refroidissement.

Au milieu : Gros plan des données TOFD acquises après le soudage au laser

En bas : Intensité du signal de la figure du haut, les lignes verticales rouges indiquent les pics d’intensité qui correspondent bien aux indications de cavités de solidification après le soudage (cercles orange).

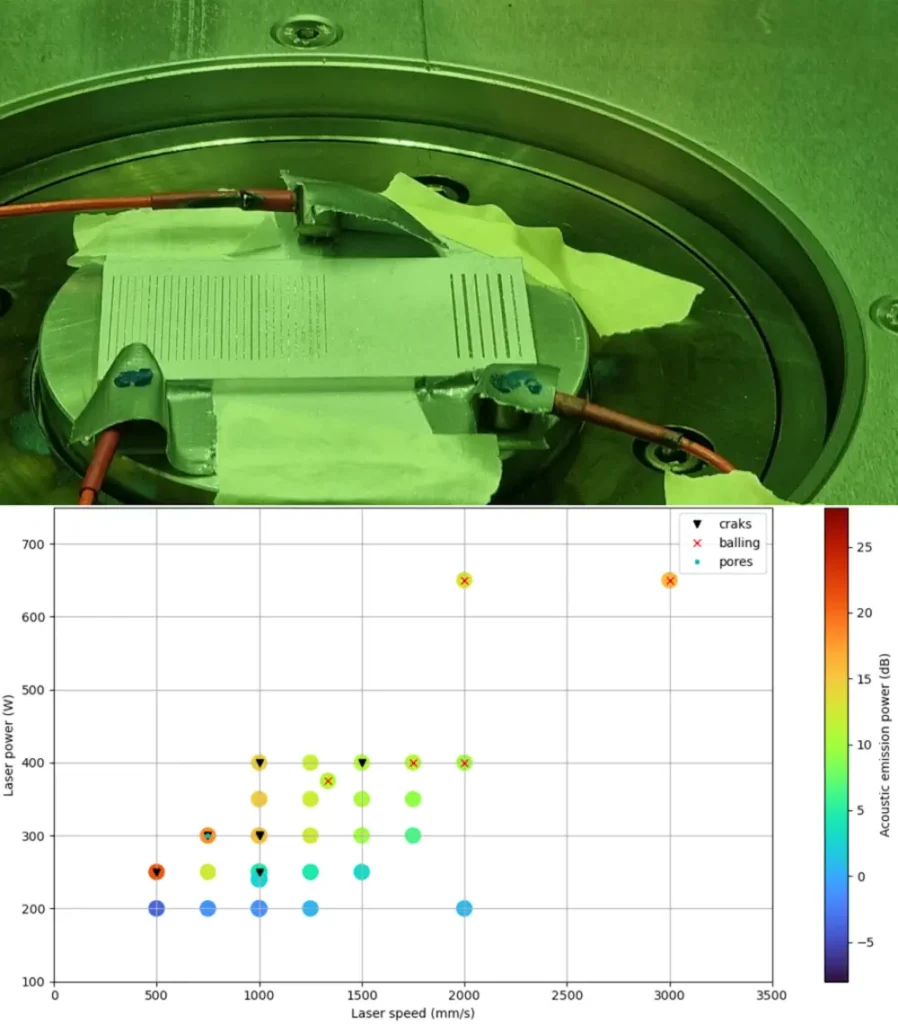

Dans le cas de l’impression 3D, nous avons appliqué la méthode d’émission acoustique à la fusion sur lit de poudre (PBF) d’aluminium. Nous avons enregistré des signaux acoustiques tout en modifiant les paramètres du processus d’impression 3D, tels que la puissance du laser et la vitesse de balayage. Nous avons constaté une bonne corrélation entre les signaux d’émission acoustique et la puissance avec la vitesse et la puissance du laser, ainsi qu’avec la profondeur et la largeur des lignes.

En bas : Visualisation de la puissance d’émission acoustique en fonction de la vitesse et de la puissance du laser.

Une méthode relativement bon marché

Ces résultats préliminaires montrent le potentiel des techniques acoustiques pour la surveillance in situ et le contrôle de la qualité du soudage au laser et de l’impression 3D. La surveillance des processus de fabrication et le contrôle de la qualité par voie acoustique est une méthode relativement peu coûteuse qui pourrait permettre un soudage et une impression 3D de haute qualité. La méthode peut également être utilisée pour optimiser les paramètres du processus et améliorer la robustesse du soudage au laser et de l’impression 3D.

Il est certain qu’il reste des défis importants à relever. La vision de méthodes acoustiques utilisées pour la surveillance en temps réel du soudage et de l’impression 3D est un objectif inspirant que nous nous efforçons d’atteindre. Pas à pas, nous nous rapprochons de la concrétisation de cette vision.

Pour atteindre ces objectifs, il est impératif de créer des équipes interdisciplinaires réunissant des experts de divers horizons, notamment dans les domaines des émissions acoustiques, des ultrasons, du soudage au laser et de la fabrication additive.

Ce travail a été financé par le Conseil norvégien de la recherche (RCN) / 321954 FME NorthWind et le financement interne du projet SEP de SINTEF sur la surveillance des processus par émission acoustique et ultrasons, une coopération entre SINTEF Industry et SINTEF Digital.

Les membres de l’équipe sont les suivants : SINTEF : Cristiana Golfetto, Anja Diez, Ivan Bunaziv, Xiaobo Ren, Tonni Franke Johansen, Martin Albertsen Brandt et Kai Zhang. Technologie de la force : Mathias Perskaas, Skule Edvard Smørgrav, Espen Elvheim et Pål Tuset.

Source: Sintef – Traduction Enerzine.com