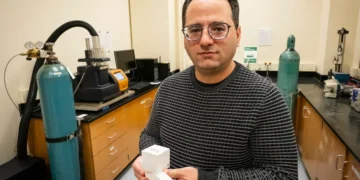

Partout dans l’environnement construit, le béton s’impose comme l’épine dorsale de nos sociétés modernes. Des ponts aux gratte-ciel, en passant par les routes, ce matériau omniprésent est au cœur de l’expansion urbaine. Pourtant, derrière son apparente banalité se cache un enjeu environnemental majeur : le ciment, composant principal du béton, est responsable de près de 8 % des émissions mondiales de CO₂. Si l’industrie cimentière était un pays, elle figurerait au quatrième rang des plus gros émetteurs de gaz à effet de serre, derrière la Chine, les États-Unis et l’Inde. Face à ce constat, des chercheurs explorent des alternatives moins polluantes. Parmi eux, Mehdi Khanzadeh, professeur assistant en génie civil et environnemental à l’université du Nevada, Reno, développe une approche innovante pour généraliser l’usage de la carbonatation du béton, une variante plus durable.

Une réaction chimique au service de la décarbonation

Le béton traditionnel durcit grâce à une réaction d’hydratation entre le ciment et l’eau. La carbonatation du béton, en revanche, utilise le CO₂ comme agent de prise. Ce processus, appelé carbonatation, consiste à injecter du dioxyde de carbone dans le matériau pendant sa fabrication. Non seulement cette méthode absorbe une partie des émissions produites par la production du ciment, mais elle permet également d’utiliser des liants alternatifs, moins énergivores à fabriquer.

Résultat : une empreinte carbone réduite de 30 % à 50 % par rapport au béton conventionnel.

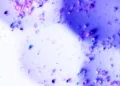

Jusqu’à présent, toutefois, son utilisation restait limitée aux blocs de béton cellulaire (CMU) et aux pavés non porteurs. La raison ? Une pénétration superficielle du CO₂, qui fragilise la structure en profondeur. « Plus la carbonatation est uniforme sur toute l’épaisseur du matériau, plus il est résistant », explique Mehdi Khanzadeh. Or, les méthodes actuelles échouent à obtenir une diffusion homogène du gaz, restreignant le champ d’application de la carbonatation du béton.

Une méthode hybride pour des structures plus robustes

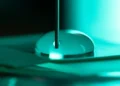

Pour surmonter cet obstacle, le chercheur a mis au point un procédé baptisé « cure interne-externe au CO₂ ». Celui-ci combine injection directe de CO₂ et imprégnation de solutions enzymatiques via des hydrogels. Ces polymères, agissant comme des réservoirs de gaz, facilitent une pénétration plus profonde et régulière. Les premiers résultats, publiés dans ACS Sustainable Chemistry and Engineering, révèlent une amélioration de 80 % à 100 % des performances mécaniques et de la durabilité comparé aux carbonatations du béton existants.

« L’objectif est de dépasser la production de blocs et de permettre des applications structurelles, comme les poutres ou les colonnes », précise Mehdi Khanzadeh. Ses travaux, soutenus en 2024 par une bourse NSF CAREER, visent à valider la scalabilité de cette technologie. Depuis 2021, il affine son protocole en passant des échantillons en laboratoire aux mortiers complexes, en intégrant des contraintes industrielles : disponibilité des matériaux, coûts de production, et bilan environnemental global.

Vers une transition réaliste ?

Malgré ces progrès, le chemin reste long avant de voir des immeubles construits avec ce matériau. La recherche en est encore au stade de la preuve de concept. Les tests de durabilité à long terme, notamment face aux cycles de gel et de dégel, restent à finaliser. Par ailleurs, l’équipe de Mehdi Khanzadeh doit évaluer si le bilan carbone final du béton est neutre ou négatif, une condition essentielle pour sa crédibilité écologique.

« Même si les résultats sont prometteurs, il faut que cette solution soit accessible partout », insiste le chercheur. Avec plus de 10 milliards de tonnes de béton produites annuellement dans le monde, la moindre innovation doit s’adapter aux réalités économiques et logistiques des chantiers.

Un écosystème en mutation

L’initiative de Mehdi Khanzadeh s’inscrit dans un mouvement plus large de réinvention des matériaux de construction. Des startups aux géants de l’industrie, nombreux sont ceux qui expérimentent des alternatives : bétons à base de cendres volantes, incorporation de graphène, ou même utilisation de micro-organismes pour capter le CO₂.

Néanmoins, le défi principal demeure l’équilibre entre performance technique, rentabilité et impact environnemental. Alors que la réglementation se durcit — l’Union européenne impose désormais des quotas de CO₂ pour les cimentiers —, les innovations comme celle de Mehdi Khanzadeh pourraient accélérer la transition vers des infrastructures plus sobres.

Si la carbonatation du béton ne constitue pas une solution miracle, il illustre la capacité de la recherche à repenser des matériaux anciens à l’aune des crises climatiques. Pour Mehdi Khanzadeh, le succès dépendra autant des avancées scientifiques que de la collaboration entre académiques, industriels et pouvoirs publics. « L’enjeu n’est pas seulement de créer un matériau meilleur, mais de le rendre incontournable », résume-t-il. Dans un secteur aussi conservateur que le BTP, la révolution se fera peut-être, pas à pas, bloc après bloc.

Lexique :

- carbonatation du béton : Matériau alternatif durcissant par absorption de CO₂ au lieu d’eau, réduisant les émissions liées au ciment.

- Carbonatation : Processus chimique où le CO₂ réagit avec le liant pour former un matériau résistant et durable.

- Hydrogels : Polymères utilisés comme réservoirs de CO₂ pour optimiser sa diffusion dans le béton.

- Cure interne-externe au CO₂ : Méthode combinant injection directe et imprégnation enzymatique pour améliorer la pénétration du gaz.

- Bilan carbone : Évaluation des émissions totales de CO₂ liées à la production et à l’utilisation du béton.

Article : « Unlocking the Depth-Dependent Limitation of External CO2 Curing in Carbonatable Cementitious Materials Using Enzymatic Solution-Impregnated Hydrogels » – DOI : 10.1021/acssuschemeng.4c08707

Légende illustration : Labolito Mehdi Khanzadeh, professeur adjoint de génie civil et environnemental au College of Engineering, développe sa nouvelle méthode de production de la carbonatation du béton depuis 2021. Photographie par : Joseph V.

Source : U. Temple