Une équipe dirigée par des chercheurs de Penn State reçoit 1 million de dollars pour rationaliser l’impression 3D de métaux pour des applications de défense

La fabrication additive, ou impression 3D, a considérablement amélioré l’uniformité et la vitesse de fabrication des pièces métalliques, mais les pièces imprimées présentent souvent des défauts, tels que des pores, qui limitent leurs performances. Le processus nécessite également une inspection de chaque pièce après l’impression, ce qui peut ralentir la production et limiter les endroits où les pièces peuvent être fabriquées.

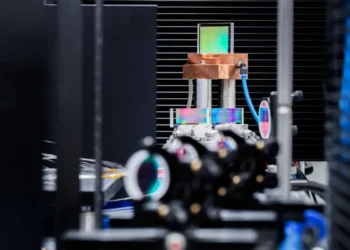

Christopher Kube, professeur agrégé de sciences de l’ingénieur et de mécanique au Penn State College of Engineering, a été sélectionné pour diriger une équipe multidisciplinaire dans le cadre d’une subvention d’un million de dollars sur deux ans du programme SURGE (Structures Uniquely Resolved to Guarantee Performance) de la DARPA (Defense Advanced Research Projects Agency), financé par le gouvernement fédéral, afin de mettre au point une méthode permettant de détecter, de mesurer et de localiser les défauts de porosité à l’intérieur des pièces métalliques imprimées en 3D pendant qu’elles sont fabriquées. Au lieu d’attendre la fin de l’impression pour vérifier la présence de défauts, l’équipe de Kube développera des capteurs acoustiques intégrés à la plateforme d’impression et des microphones à ultrasons pour détecter et mesurer les pores pendant l’impression.

Allison Beese, professeur de science et d’ingénierie des matériaux et de génie mécanique, et Andrea Argüelles, professeur associé de science de l’ingénierie et de mécanique, d’acoustique et affilié à l’Institut de recherche sur les matériaux, ainsi que Tao Sun, professeur associé de génie mécanique à l’université Northwestern, seront les co-chercheurs principaux de cette subvention.

Dans les questions-réponses ci-dessous, M. Kube explique ses projets de recherche et leurs implications potentielles pour l’industrie de la fabrication additive métallique.

Comment utiliserez-vous les ultrasons, l’imagerie à rayons X à grande vitesse et les microphones pour améliorer la fabrication additive métallique ?

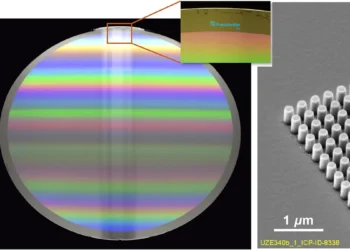

« Dans l’impression 3D de métaux par laser, un faisceau laser fait fondre sélectivement la poudre de métal en succession et couche par couche pour créer une pièce imprimée en 3D. Les défauts tels que les pores proviennent de bulles de la taille d’un micron formées lors du processus de fusion au laser et se déposent dans la pièce solide lorsque le bain de fusion liquide se solidifie. »

« Actuellement, la tomographie informatisée aux rayons X est utilisée pour détecter les pores après l’impression, ce qui est à la fois coûteux et fastidieux. Notre équipe a constaté que les bassins de fusion émettent des sons acoustiques caractéristiques liés à la formation de bulles dans le liquide, ce qui est un précurseur de pores. Notre technique consiste à stimuler les bassins de fusion par des ondes ultrasoniques de courte durée, de sorte que les bulles « chantent » aux microphones acoustiques installés dans la chambre de construction. »

« La collaboration avec Sun et l’Advanced Photon Source (APS) du laboratoire national d’Argonne constitue un aspect unique de la recherche. À l’APS, les bulles et les pores peuvent être directement visualisés à l’aide d’une imagerie à rayons X à grande vitesse. Notre technique acoustique sera développée à l’APS, où les images directes à rayons X à grande vitesse des bulles et des pores fourniront les données d’entraînement qui nous permettront d’interpréter les signatures acoustiques lorsque les mesures seront effectuées dans les imprimantes de Penn State. »

Comment ces avancées visent-elles à améliorer l’efficacité, le contrôle de la qualité et la fiabilité des pièces métalliques imprimées en 3D ?

« Il n’existe actuellement aucune technique de détection en cours de fabrication capable de mesurer de manière fiable des pores souterrains de 25 microns et de les localiser avec une précision de 125 microns. L’obtention de ces mesures permet à la modélisation en aval de la microstructure et des propriétés mécaniques telles que la résistance de la pièce de devenir précise et viable. Le couplage de la détection et de la modélisation constitue un changement de paradigme par rapport à la pratique actuelle du contrôle de la qualité. À l’avenir, nous pourrions avoir des fermes d’impression produisant des milliers de pièces un jour et installées dans des systèmes de défense le lendemain. Il est passionnant de faire partie d’un programme qui a le potentiel d’influencer les chaînes d’approvisionnement, de permettre des performances supérieures et de rendre les systèmes plus durables. »

Comment prévoyez-vous de tester la méthode et où ?

« Notre technique sera développée à Penn State et à l’APS. Fin 2026, nous démontrerons notre capacité à détecter, mesurer et localiser les pores dans une impression réelle sur une imprimante 3D à fusion laser sur lit de poudre à Penn State. »

En quoi votre projet correspond-il aux objectifs du programme SURGE ?

« L’annonce du programme SURGE de la DARPA a été un événement majeur pour les chercheurs qui mènent des recherches dans le domaine de la fabrication additive. Ce fut un honneur d’être sélectionné comme l’une des quatre équipes participant au programme. La DARPA est réputée pour soutenir des projets à haut risque et à forte récompense, ce qui offre à notre équipe et à l’État de Pennsylvanie une occasion unique de participer à la révolution de l’impression 3D. »

En quoi cette subvention contribue-t-elle à votre programme de recherche général à Penn State ?

« Cette subvention s’inscrit dans le prolongement des solides collaborations multidisciplinaires entre les groupes de recherche de Kube, Beese, Argüelles et Sun, qui se situent à l’intersection de la fabrication avancée, de la science des matériaux, de l’acoustique et de la recherche sur les rayons X synchrotron. La recherche dans ce domaine a été incroyablement gratifiante en raison des équipes multidisciplinaires qu’elle exige et qu’elle abrite. »

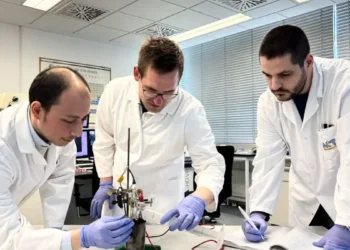

Légende illustration : l’équipe de recherche qui a reçu une subvention d’un million de dollars sur deux ans pour aider à révolutionner la fabrication additive de métaux comprend, de gauche à droite : Tao Sun, professeur agrégé de génie mécanique à l’université Northwestern, et Christopher Kube, professeur agrégé de sciences de l’ingénieur et de mécanique, Andrea Argüelles, professeur agrégé de sciences de l’ingénieur et de mécanique, d’acoustique et affilié à l’Institut de recherche sur les matériaux, et Allison Beese, professeur de sciences des matériaux, de génie mécanique et de génie mécanique. Crédit : fourni par Chris Kube. Tous droits réservés.