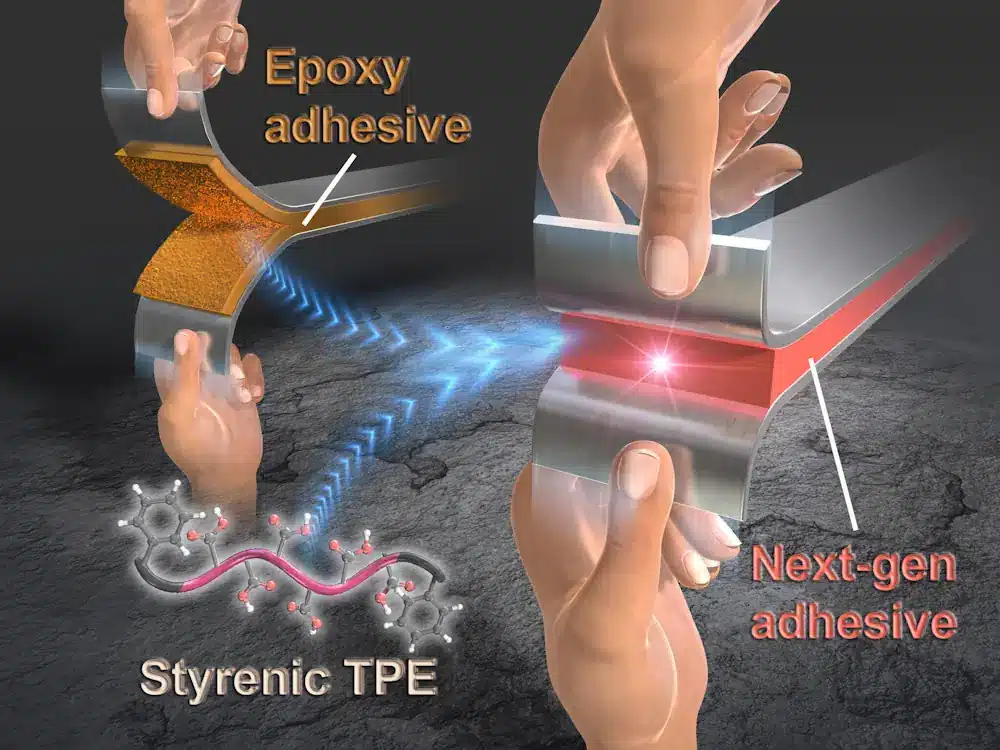

L’industrie automobile connaît une évolution significative grâce à une innovation dans le domaine des adhésifs structuraux. Des chercheurs de l’Université de Nagoya ont mis au point un adhésif nouvelle génération qui transforme l’assemblage des matériaux, offrant une résistance aux chocs sans précédent.

L’adhésif développé par l’équipe de l’Université de Nagoya présente une résistance aux impacts 22 fois supérieure aux adhésifs époxy traditionnels dépourvus d’additifs caoutchouteux. Ce progrès significatif permet l’assemblage de pièces automobiles avec une flexibilité et une solidité accrues, facilitant ainsi la production de véhicules intégrant des composants plus légers, tels que l’aluminium et les plastiques renforcés de fibres.

Le chercheur Atsushi Noro de l’Université de Nagoya a affirmé : «Les adhésifs structuraux à haute résistance et durabilité sont essentiels dans l’assemblage des automobiles, des avions et des bâtiments. Les adhésifs à base de résine époxy sont largement utilisés ; cependant, ils manquent de flexibilité, les rendant susceptibles d’être endommagés sous l’impact. Pour surmonter cela, nous avons combiné un élastomère thermoplastique styrénique lié par liaison hydrogène avec un adhésif, résultant en un nouveau type qui offre à la fois flexibilité et résistance exceptionnelle aux impacts.»

Une collaboration fructueuse pour l’innovation

Le nouvel adhésif a été créé en collaboration avec la société Aisin Chemical Company et avec le soutien de l’Organisation pour le Développement des Énergies Nouvelles et des Technologies Industrielles (NEDO). Cette innovation suggère une nouvelle utilisation des élastomères thermoplastiques styréniques liés par liaison hydrogène, une création antérieure de l’Université de Nagoya.

Un élastomère thermoplastique styrénique lié par liaison hydrogène est un polymère présentant des propriétés élastiques, lui permettant de s’étirer et de reprendre sa forme initiale. Ces caractéristiques ont permis la création d’un adhésif plus robuste avec une meilleure dissipation des contraintes lors d’un impact. De plus, les liaisons hydrogène formées au sein de l’élastomère dans l’adhésif lui permettent de se séparer et de se reconnecter instantanément sous contrainte, augmentant encore sa résistance.

Implications pour l’industrie automobile

Cette découverte revêt une importance majeure pour l’industrie automobile, car elle répond au besoin d’adhésifs plus résistants et plus flexibles, capables de lier des matériaux dissemblables dans des conceptions de véhicules légers et multi-matériaux.

Atsushi Noro a ajouté : «Les adhésifs structuraux devraient jouer un rôle clé dans la réduction du poids des véhicules, ce qui est essentiel pour améliorer l’efficacité énergétique et réduire les émissions. La capacité de l’adhésif à lier divers matériaux, tels que les métaux et les plastiques renforcés de fibres, permet la conception de véhicules plus légers sans compromettre la sécurité ou les performances. Ce développement constitue un pas important dans la poursuite d’une société neutre en carbone.»

Bien que cet adhésif soit considéré comme un outil précieux dans la quête de durabilité et de performance de l’industrie automobile, les chercheurs prévoient que, à mesure que la recherche progresse, il pourra être utilisé dans d’autres secteurs, tels que l’aérospatiale et la construction. Cette innovation contribuera à réduire le poids des matériaux utilisés et à améliorer le bilan carbone dans ces industries lourdes.

Article : “Next-Generation Structural Adhesives Composed of Epoxy Resins and Hydrogen-Bonded Styrenic Block Polymer-Based Thermoplastic Elastomers,” dans ACS Applied Materials & Interfaces on September 20, 2024 – DOI:10.1021/acsami.4c12540