Andrew Iams a vu quelque chose d’étrange en regardant dans son microscope électronique. Il examinait un morceau d’un nouvel alliage d’aluminium à l’échelle atomique, à la recherche de la clé de sa résistance, lorsqu’il a remarqué que les atomes étaient disposés selon un schéma extrêmement inhabituel. « C’est à ce moment-là que j’ai commencé à m’enthousiasmer », a dit M. Iams, ingénieur en recherche sur les matériaux, « car j’ai pensé que j’étais peut-être en présence d’un quasi-cristal ».

Non seulement il a trouvé des quasi-cristaux dans cet alliage d’aluminium, mais lui et ses collègues de l’Institut national des normes et de la technologie (NIST) ont découvert que ces quasi-cristaux le rendaient également plus résistant.

L’alliage s’est formé dans les conditions extrêmes de l’impression 3D de métal, une nouvelle méthode de fabrication de pièces métalliques. La compréhension de cet aluminium à l’échelle atomique permettra de créer une toute nouvelle catégorie de pièces imprimées en 3D, telles que des composants d’avion, des échangeurs de chaleur et des châssis de voiture. Elle ouvrira également la voie à la recherche de nouveaux alliages d’aluminium utilisant des quasi-cristaux pour leur résistance.

Que sont les quasicristaux ?

Les quasicristaux ressemblent à des cristaux ordinaires, à quelques différences près. Un cristal classique est un solide constitué d’atomes ou de molécules qui se répètent. Le sel de table est un cristal courant, par exemple. Les atomes du sel s’assemblent pour former des cubes, et ces cubes microscopiques s’assemblent pour former des cubes plus grands, suffisamment grands pour être vus à l’œil nu.

Il n’y a que 230 façons possibles pour les atomes de former des motifs cristallins répétitifs. Les quasicristaux n’entrent dans aucune de ces catégories. Leur forme unique leur permet de former un motif qui remplit l’espace, mais qui ne se répète jamais.

Dan Shechtman, spécialiste des matériaux au Technion – Institut israélien de technologie, a découvert les quasicristaux alors qu’il était en congé sabbatique au NIST dans les années 1980. À l’époque, de nombreux scientifiques pensaient que ses recherches étaient erronées, car les nouvelles formes cristallines qu’il avait découvertes n’étaient pas possibles selon les règles normales applicables aux cristaux. Mais grâce à des recherches approfondies, M. Shechtman a prouvé sans l’ombre d’un doute l’existence de ce nouveau type de cristal, révolutionnant ainsi la science de la cristallographie et remportant le prix Nobel de chimie en 2011.

Travaillant dans le même bâtiment que Shechtman des décennies plus tard, Andrew Iams a trouvé ses propres quasi-cristaux dans de l’aluminium imprimé en 3D.

Comment fonctionne l’impression 3D de métaux ?

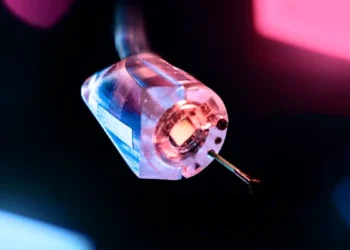

Il existe plusieurs façons d’imprimer des métaux en 3D, mais la plus courante est la « fusion sur lit de poudre« . Elle fonctionne de la manière suivante : La poudre de métal est étalée uniformément en une fine couche. Un puissant laser passe ensuite sur la poudre pour la faire fondre. Une fois la première couche terminée, une nouvelle couche de poudre est étalée par-dessus et le processus se répète. Une couche à la fois, le laser fait fondre la poudre pour lui donner une forme solide.

L’impression 3D permet de créer des formes qui seraient impossibles à réaliser avec une autre méthode. Par exemple, en 2015, GE a conçu des buses de carburant.

pour les moteurs d’avion qui ne pouvaient être fabriquées qu’avec l’impression 3D de métal. La nouvelle buse représentait une amélioration considérable. Sa forme complexe est sortie de l’imprimante sous la forme d’une seule pièce légère. En revanche, la version précédente devait être assemblée à partir de 20 pièces distinctes et était 25 % plus lourde. À ce jour, GE a imprimé des dizaines de milliers de ces tuyères, ce qui montre que l’impression 3D métallique peut être un succès commercial.

L’une des limites de l’impression 3D métallique est qu’elle ne fonctionne qu’avec une poignée de métaux. « Les alliages d’aluminium à haute résistance sont presque impossibles à imprimer », explique Fan Zhang, physicien au NIST et coauteur de l’article. « Ils ont tendance à se fissurer, ce qui les rend inutilisables. »

Pourquoi est-il difficile d’imprimer de l’aluminium ?

L’aluminium normal fond à des températures d’environ 700°C. Les lasers d’une imprimante 3D doivent élever la température beaucoup plus haut : au-delà du point d’ébullition du métal, 2 470°C. Cela modifie de nombreuses propriétés du métal, d’autant plus que l’aluminium se réchauffe et se refroidit plus rapidement que d’autres métaux.

En 2017, une équipe des laboratoires HRL, basés en Californie, et de l’université de Santa Barbara a découvert un alliage d’aluminium à haute résistance qui pourrait être imprimé en 3D. Ils ont constaté que l’ajout de zirconium à la poudre d’aluminium empêchait les pièces imprimées en 3D de se fissurer, ce qui permettait d’obtenir un alliage résistant.

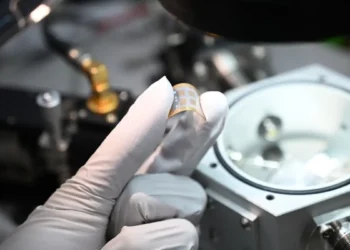

Les chercheurs du NIST ont entrepris de comprendre à l’échelle atomique ce nouvel alliage d’aluminium et de zirconium imprimé en 3D et disponible dans le commerce. « Afin de faire suffisamment confiance à ce nouveau métal pour l’utiliser dans des composants critiques tels que les pièces d’avions militaires, nous devons comprendre en profondeur comment les atomes s’assemblent », a indiqué M. Zhang.

L’équipe du NIST voulait savoir ce qui rendait ce métal si résistant. Il s’est avéré qu’une partie de la réponse résidait dans les quasi-cristaux.

Comment les quasicristaux renforcent-ils l’aluminium ?

Dans les métaux, les cristaux parfaits sont faibles. Les structures régulières des cristaux parfaits facilitent le glissement des atomes les uns par rapport aux autres. Lorsque cela se produit, le métal se plie, s’étire ou se brise. Les quasicristaux brisent la structure régulière des cristaux d’aluminium, provoquant des défauts qui renforcent le métal.

La science des mesures derrière l’identification d’un quasicristal

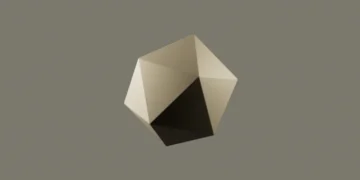

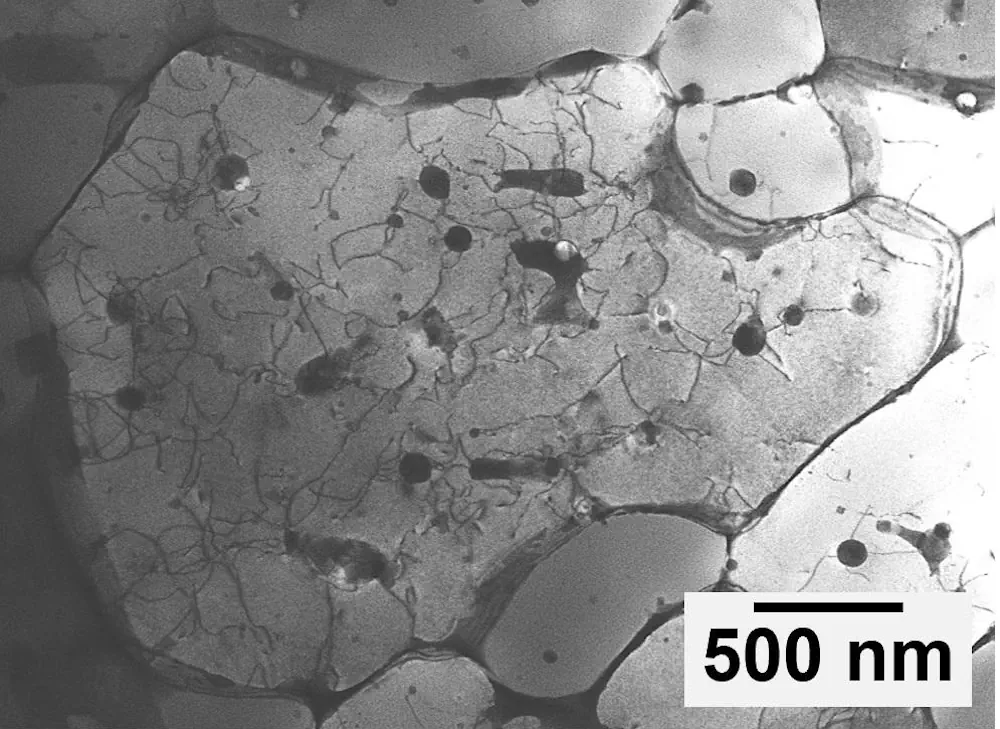

Lorsque Iams a observé les cristaux sous le bon angle, il a constaté qu’ils présentaient une symétrie de rotation quintuple. Cela signifie qu’il existe cinq façons de faire tourner le cristal autour d’un axe pour qu’il ait la même apparence.

« La symétrie quintuple est très rare. C’était le signe révélateur que nous étions peut-être en présence d’un quasi-cristal », détaille M. Iams. « Mais nous ne pouvions pas nous en convaincre complètement tant que les mesures n’étaient pas correctes. »

Pour confirmer qu’il s’agissait bien d’un quasi-cristal, M. Iams a dû faire pivoter soigneusement le cristal sous le microscope et montrer qu’il présentait également une symétrie triple et une symétrie double sous deux angles différents.

« Maintenant que nous avons fait cette découverte, je pense qu’elle ouvrira la voie à une nouvelle approche de la conception d’alliages », conclut Zhang. « Nous avons montré que les quasi-cristaux peuvent renforcer l’aluminium. Maintenant, on pourrait essayer de les créer intentionnellement dans les futurs alliages ».

Légende : Les quasi-cristaux découverts dans cette étude forment les coins d’une forme à 20 faces appelée icosaèdre. Pour prouver qu’il avait trouvé un icosaèdre, Andrew Iams a dû faire tourner l’échantillon sous son microscope pour montrer qu’il présentait une symétrie de rotation quintuple, triple et double. Cette animation montre ces trois vues d’un icosaèdre, ainsi que l’aspect des cristaux au microscope sous les trois angles différents. Crédit : J. Wang/NIST

Article : A.D. Iams, J.S. Weaver, B.M. Lane, L.A. Giannuzzi, F. Yi, D.L. LaPlant, J.H. Martin and F. Zhang. « Microstructural Features and Metastable Phase Formation in a High-Strength Aluminum Alloy Fabricated Using Additive Manufacturing ». Journal of Alloys and Compounds. Published online April 7, 2025. DOI: 10.1016/j.jallcom.2025.180281