L’impression 3D a longtemps reposé sur des procédés itératifs, où chaque couche de matériau est ajoutée successivement pour former un objet. Cependant, une nouvelle approche technologique émerge, repoussant les limites de rapidité et de précision. Une collaboration internationale entre chercheurs suisses et danois a permis de réduire drastiquement l’énergie nécessaire à la fabrication tout en améliorant la qualité des objets produits. Cette innovation pourrait bien redéfinir les standards actuels de l’impression tridimensionnelle.

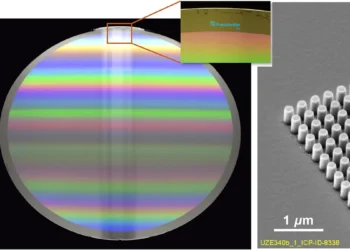

Contrairement aux imprimantes 3D conventionnelles qui fonctionnent par dépôt successif de couches de matériaux, une technique appelée tomographie volumétrique additive (TVAM) propose une méthode radicalement différente. Dans cette approche, un rayonnement laser est projeté sur une fiole de résine en rotation jusqu’à ce que l’énergie accumulée dépasse un seuil critique, provoquant ainsi sa solidification. L’avantage notable de cette technologie réside dans sa capacité à produire des objets en quelques secondes, là où les systèmes basés sur des couches nécessitent généralement une dizaine de minutes.

Cependant, cette méthode présente un inconvénient majeur : son inefficacité énergétique. Moins de 1 % de la lumière encodée atteint effectivement la résine pour former l’objet souhaité. Un problème que des chercheurs des laboratoires de l’EPFL et de l’université du Danemark du Sud ont décidé de résoudre.

Holographie au service de la précision

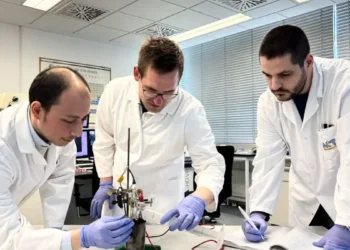

Les scientifiques ont publié dans Nature Communications une méthode TVAM innovante, associant projection holographique et optimisation énergétique. Plutôt que d’encoder des informations dans l’amplitude des ondes lumineuses projetées, ils exploitent leur phase, ou position relative. Ce changement subtil engendre des effets significatifs. “Tous les pixels contribuent à l’hologramme dans tous les plans, ce qui nous permet une meilleure efficacité lumineuse ainsi qu’une résolution spatiale accrue dans l’objet final”, a déclaré Christophe Moser, directeur du Laboratoire de dispositifs photoniques appliqués de l’EPFL. Ces propos soulignent l’importance de cette avancée.

L’équipe a réussi à imprimer des objets complexes tels que des bateaux miniatures, des sphères, des cylindres et même des pièces artistiques en moins d’une minute, avec une précision exceptionnelle. De plus, cette méthode consomme vingt-cinq fois moins de puissance optique que les précédentes études réalisées dans le domaine.

La technique HoloTile : vers une suppression des interférences

Au cœur de cette innovation se trouve une technologie appelée HoloTile, inventée par Jesper Glückstad, directeur du Centre d’ingénierie photonique de l’université du Danemark du Sud. HoloTile consiste à superposer plusieurs hologrammes représentant un motif de projection spécifique. Cette approche élimine le bruit de granularité, également appelé «speckle noise», qui aurait autrement produit des images floues. Bien que des tentatives antérieures d’impression holographique volumétrique aient été documentées, l’approche combinée des équipes EPFL-SDU constitue une première en termes de fidélité des objets imprimés.

Maria Isabel Alvarez-Castaño, étudiante à l’EPFL et auteure principale de l’étude, explique que cette méthode possède une caractéristique unique : les faisceaux holographiques peuvent être rendus «autocicatrisants». Autrement dit, ils traversent la résine sans être perturbés par de petites particules. Cette propriété s’avère essentielle pour imprimer avec des bio-résines et des hydrogels chargés de cellules, rendant la méthode particulièrement adaptée aux applications biomédicales.

Des ambitions biomédicales

“Nous souhaitons utiliser notre approche pour créer des formes complexes de structures biologiques, permettant d’imprimer, par exemple, des modèles grandeur nature de tissus ou d’organes”, affirme Alvarez-Castaño. Cette ambition illustre le potentiel immense de cette technologie dans le domaine médical. Les applications envisagées incluent la production de prothèses personnalisées, de modèles anatomiques pour la formation chirurgicale, voire la régénération tissulaire.

Pour aller plus loin, les chercheurs visent à doubler encore l’efficacité de leur méthode. Christophe Moser indique que des améliorations computationnelles permettront, à terme, de fabriquer des objets simplement en projetant un hologramme sur une résine, sans avoir besoin de la faire tourner. Cette simplification pourrait accroître considérablement les capacités de production à grande échelle tout en minimisant la consommation énergétique.

Un autre atout majeur de cette approche réside dans sa praticité. Les hologrammes peuvent être codés à l’aide d’équipements commerciaux standards, ce qui facilite leur adoption à grande échelle. “L’ajout de l’holographie à la technologie TVAM prépare le terrain pour la prochaine génération de systèmes d’impression volumétrique additive, rapides, précis et économes en énergie”, conclut Christophe Moser.

Légende illustration : La méthode permet de fabriquer des objets à l’échelle du millimètre en quelques secondes. Crédit :© LAPD EPFL

Article : ‘Holographic Tomographic Volumetric Additive Manufacturing’ / ( 10.1038/s41467-025-56852-4 ) – Ecole Polytechnique Fédérale de Lausanne – Publication dans la revue Nature Communications

Source : EPFL