L’imitation des structures naturelles à l’échelle microscopique demeure un défi captivant pour les chercheurs en ingénierie et en science des matériaux. Parmi les phénomènes fascinants observés dans la nature, les fibres fines et les poils microscopiques se distinguent par leurs propriétés fonctionnelles exceptionnelles. Des équipes scientifiques ont récemment franchi une étape significative dans leur capacité à reproduire ces caractéristiques grâce à une nouvelle technique de fabrication additive.

Les fibres ultrafines présentes dans le monde naturel, telles que celles composant la soie d’araignée ou les filaments visqueux sécrétés par certains poissons comme la myxine, possèdent des propriétés mécaniques uniques. Leur reproduction artificielle a longtemps été freinée par des contraintes techniques liées aux méthodes traditionnelles d’impression 3D. Une collaboration internationale dirigée par Sameh Tawfick et Randy Ewoldt, professeurs au département de mécanique et d’ingénierie des systèmes, ainsi que M. Tanver Hossain, doctorant, a permis de surmonter cet obstacle.

L’article publié dans Nature Communications présente une approche innovante : limpression 3D par échange de solvant intégrée. Cette méthode repose sur l’utilisation d’un gel non newtonien comme support d’impression, permettant de maintenir la forme des fibres pendant leur dépôt. «Dans la nature, il existe de nombreux exemples de structures filamenteuses atteignant un diamètre de quelques microns», a indiqué Tanver Hossain, soulignant ainsi l’importance de ce travail. Selon lui, cette réalisation prouve que la reproduction de tels objets est désormais accessible.

Le rôle clé du gel non newtonien

Contrairement aux techniques classiques où les matériaux sont déposés couche par couche dans l’air ambiant, la méthode décrite ici consiste à imprimer directement dans un milieu hydrogel. Ce dernier agit comme un matériau de soutien, supprimant ainsi la nécessité d’utiliser des structures temporaires souvent coûteuses et chronophages. Les chercheurs ont modifié à la fois le gel et l’encre utilisée pour l’impression afin que celle-ci durcisse presque instantanément après son dépôt.

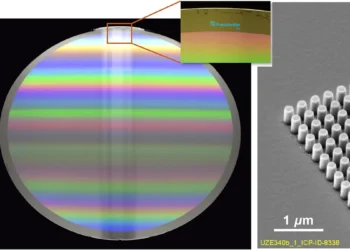

Grâce à cette optimisation, ils ont pu produire des fibres d’une résolution inédite, atteignant un diamètre de 1,5 micron. Un résultat rendu possible par l’inhibition de la rupture capillaire induite par la tension superficielle. «Nous avons surmonté une limitation persistante de la technologie d’impression 3D : imprimer des matériaux mous avec un diamètre aussi petit qu’un micron», a affirmé Dr. Wonsik Eom, premier auteur de l’étude. Il poursuit en précisant que cette avancée offre une base technologique pour imiter les microfibres et structures poilues observées dans la nature.

Applications potentielles et perspectives futures

Au-delà de sa performance technique, cette méthode ouvre des opportunités pour divers secteurs industriels. Les fibres extrêmement fines obtenues peuvent être combinées avec des matériaux fonctionnels pour reproduire des structures inspirées de la nature. Par exemple, elles pourraient servir à concevoir des textiles intelligents ou des dispositifs biomédicaux hautement spécialisés.

Les chercheurs envisagent également d’explorer des applications qui dépassent les capacités des techniques actuelles de fabrication semi-conductrice. «Nous sommes particulièrement intéressés par l’impression de microstructures fines impossibles à réaliser aujourd’hui», a ajouté Wonsik Eom. De plus, le développement de cette technologie pourrait s’étendre à la reproduction de gels complexes tels que ceux produits par la myxine, dont les propriétés mécaniques surpassent celles des autres gels synthétiques.

Randy Ewoldt, quant à lui, insiste sur l’intérêt fondamental de ce projet : «Cette étude s’inscrit dans la vision plus large de mon groupe de recherche, qui vise à exploiter le comportement mécanique complexe des fluides non newtoniens et des solides mous». Une démarche qui transcende les frontières entre la mécanique des fluides et celle des solides.

Légende illustration : Une structure en spirale réalisée par impression 3D embarquée. Avec l’aimable autorisation de M. Tanver Hossain.

Article : « Fast 3D printing of fine, continuous, and soft fibers via embedded solvent exchange » – DOI : s41467-025-55972-1