Le fer et ses alliages, tels que l’acier et la fonte, dominent le monde moderne, et la demande de produits dérivés du fer ne cesse de croître. Traditionnellement, les hauts fourneaux transforment le minerai de fer en métal élémentaire purifié, mais ce processus nécessite beaucoup d’énergie et émet de la pollution atmosphérique. Aujourd’hui, des chercheurs ont mis au point une méthode plus propre pour extraire le fer d’un minerai de fer synthétique à l’aide de l’électrochimie, méthode qui, selon eux, pourrait devenir compétitive sur le plan des coûts par rapport aux hauts fourneaux.

« L’identification des oxydes qui peuvent être convertis en fer métal à basse température est une étape importante dans le développement de processus entièrement électrifiés pour la fabrication de l’acier », indique Paul Kempler, auteur correspondant de l’étude.

La fabrication électrochimique du fer permet d’isoler le métal en faisant passer de l’électricité dans un liquide qui contient des matières premières contenant du fer. Comparé aux hauts fourneaux à haute température, le processus électrochimique pourrait réduire considérablement les émissions de polluants atmosphériques, tels que les gaz à effet de serre, le dioxyde de soufre et les particules, et permettre des économies d’énergie considérables.

Auparavant, Kempler et ses collègues avaient utilisé ce procédé pour convertir des solutions contenant des particules solides d’oxyde de fer(III) et de l’hydroxyde de sodium directement en fer élémentaire à des températures de l’ordre de 176 à 194 degrés Fahrenheit (80 à 90 degrés Celsius). Cependant, lorsque certains minerais de fer naturels contenant des particules denses de taille irrégulière et des impuretés ont été testés, ce processus à basse température ne s’est pas avéré suffisamment sélectif.

Kempler et une nouvelle équipe de chercheurs dirigée par Anastasiia Konovalova et Andrew Goldman ont donc voulu comprendre quelles matières premières semblables au minerai de fer pourraient permettre une croissance évolutive du processus.

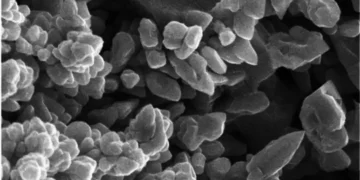

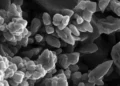

Tout d’abord, les chercheurs ont préparé des particules d’oxyde de fer de grande surface avec des trous internes et des cavités de connexion pour étudier l’impact de la morphologie à l’échelle nanométrique des particules sur la réaction électrochimique. Ils ont ensuite converti certaines de ces particules en particules d’oxyde de fer d’une largeur de l’ordre du micromètre afin d’imiter la morphologie des minerais naturels. Ces particules ne contenaient que quelques traces d’impuretés, telles que le carbone et le baryum. L’équipe a conçu une cathode spécialisée pour extraire le fer métal d’une solution d’hydroxyde de sodium contenant les particules d’oxyde de fer au fur et à mesure que le courant la traverse.

Lors des expériences, les oxydes de fer denses ont été réduits, ou convertis en fer élémentaire, de la manière la plus sélective à une densité de courant de 50 milliampères par centimètre carré, similaire à la charge rapide des batteries lithium-ion. Inversement, les particules libres présentant une porosité plus élevée, et donc une surface plus importante, ont facilité la production électrochimique de fer de manière plus efficace que les particules ressemblant à l’hématite, un minerai de fer naturel moins poreux.

Les chercheurs ont évalué le coût potentiel de leur méthode de fabrication électrochimique du fer. À la densité de courant utilisée dans les expériences, ils ont estimé que le fer pouvait être produit à moins de 600 dollars par tonne métrique (0,60 dollar par kilogramme), ce qui est comparable à la fabrication de fer traditionnelle. L’étude a montré que des densités de courant beaucoup plus élevées, jusqu’à 600 milliampères par centimètre carré, similaires à celles utilisées dans les cellules d’électrolyse industrielles, pouvaient être obtenues en utilisant des particules à porosité nanométrique.

D’autres progrès dans la conception des cellules électrochimiques et des techniques visant à rendre les matières premières d’oxyde de fer plus poreuses seront nécessaires avant que la technologie ne soit adoptée commercialement.

Légende illustration : C’est la forme et la porosité, et non la taille, des particules d’oxyde métallique qui déterminent l’efficacité de la fabrication électrochimique du fer. Crédit : Adapted from ACS Energy Letters 2025, DOI: 10.1021/acsenergylett.5c00166

Article : « Pathways to Electrochemical Ironmaking at Scale Via the Direct Reduction of Fe2O3 » – DOI : 10.1021/acsenergylett.5c00166

Source : ACS